「SkyScanシリーズマイクロCT」の紹介と自動車業界への応用例

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

マイクロCTの現状

東陽テクニカでは、ブルカーマイクロCT社(ベルギー王国 Kontich)製マイクロCT装置の販売とサポート業務を行っております。CT装置はComputed Tomograph(コンピューテッド・トモグラフ:トモグラフは断層写真の意)として広く知られています。病院では臨床用CTで人体の内部を撮影し、頭部、胸部、腹部などの数多くの病気の情報を収集しています。CT撮影はX線を照射して観察を行う手法ですので、レントゲン撮影同様に、被ばく量という注意すべき事項はありますが、非破壊で内部構造の観察を行える手法として多く使用されています。

臨床用CTは人間の体内を観察しますので、観察対象物の大きさを考慮すると、 500μm程度の解像度を有することで、十分に病気に関する情報を収集することができます。マイクロCTは、このCT装置の解像度を上げたもので、マイクロメートル~サブマイクロメートル程度の分解能を有し、広く材料科学分野に用いられたり、人間と比べて極めて小さな実験動物の軟組織/骨組織観察などバイオメディカル分野にも活用されています。

マイクロCT装置の動作

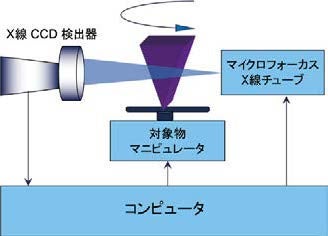

CT装置と、よく知られたX線透過イメージング(レントゲン撮影)装置の動作原理を比較しながら述べます。図1はそれぞれA)X線透過イメージング装置、B) CT装置の構成を簡易的に描いたものです。どちらもX線源、撮影対象物、検出器が順番に並んで設置されています。線源から照射されたX線は物体を透過し、検出器に入射します。物体の部位により透過度合いには差があり、検出器に入射するX線の量にも分布ができます。この透過度合いの分布を反映して検出器を介して表示される透過像がX線透過イメージです。病院などの胸部X線撮影で実体験される方も多いのでのご存知と思いますが、1測定は1ショットで終了します。また透過像ですので、あくまで結果は2次元表示され、厚み情報は含まれません。

図1:A) レントゲン装置の構成

図1:B) CT装置の構成

CT装置の構成もX線透過イメージングとほぼ同じですが、「スキャニング」と「再構成」という二つの大きなプロセスが追加されます。スキャニングは対象物にX線を照射しながらスキャンする動作で、B)のようにマニピュレータで対象物を回転させます。 180度あるいは360度の回転中、連続してX線撮影が続けられ、スキャニング完了後には、異なる角度から撮影した大量のX線透過イメージ群が取り込まれます。この大量にイメージを取り込むことが、1ショットで完了するX線透過イメージングと大きく異なる点です。大量に取り込まれたX線データ群から、対象物の容積内の全体にわたる内部構造情報を含んだ一大データベースを作成する計算作業が「再構成」プロセスです。

実際に市販化されているマイクロCTでは、通常は対象物を約0.7度刻みで半回転させます。その各刻み角度の下でX線撮影が行われていますので、360度の半分である180度回転する間だけでも、250枚ものX線写真を取り込むことになります。つまり、CTスキャニング完了後には、物体を約250の角度から撮影した、約250枚の2次元X線透過イメージ群がコンピュータに蓄積されることになります。このイメージ群に再構成プロセスを適用すると、ソフトウェアにより、あらゆる角度から取り込んだイメージデータが全て数字上で接続され、コーンビームの補正、逆投影の際のフィルター補正などが自動で行われ、内部を全て網羅したXYZ座標値を伴う一大内部データセットが作り上げられます。

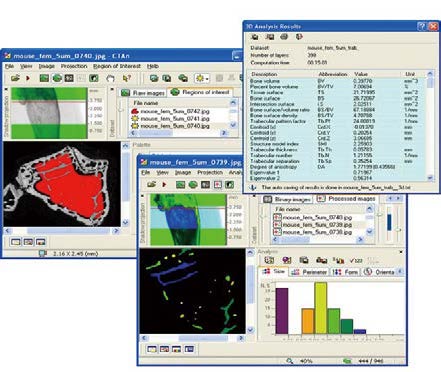

また一断面を対象にすると、その断面に対する2次元分析をするにとどまりますが、 CTは再構成後に得られる全容積内における3次元解析が行えるので、体積計算・容積計算・表面積計算などを始めとした多くの立体解析が実現します(図2)。

図2:さまざまな数値解析ディスプレイ

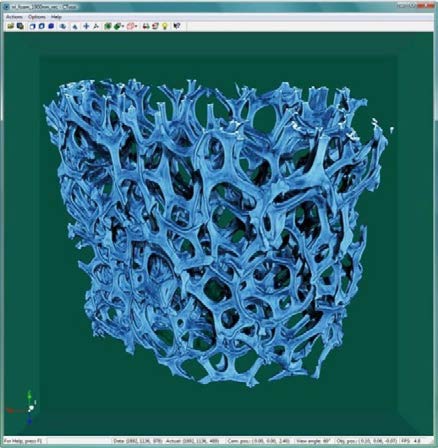

CT装置は表示ソフトウェアの内容も豊富で、ボリュームレンダリング(図3)、MIP (Maximum Intensity Projection)、3次元鳥瞰図など、さまざまな方法で対象物体内部を表示できます。

図3:Niフォームのボリュームレンダリングイメージ(1.9μm分解能)

CT装置では撮影後にすぐに再構成を行いますが、データが高密度化するにつれて、この撮影時間と再構成時間が多くなるため、その時間を最小にする技術に大きく注目が集まっています。特にブルカーマイクロCT社の「SkyScanシリーズ」は、“広視野かつ高分解能”という他社のマイクロCTは備えていない特長を有しています。「SkyScanシリーズ」には1断面データを最高で14,000×14,000ピクセルで解像できる機種もあり、4,000×4,000ピクセルで取り込むことはもはやSkyScanシリーズユーザーのルーチンの撮影と言えます。こうした高精細イメージングをユーザーがルーチンで取り扱いできるように、同社が採用している新しい再構成法がInstaRecon法です。InstaRecon法により、14,000×14,000ピクセルのデータが10時間、同社のユーザーがよく使う4,000×4,000ピクセルのデータを9分、他のマイクロCTでよく使われ、5分程度の時間を要する1,000×1,000ピクセルのデータに至ってはわずか14秒で再構成できます。

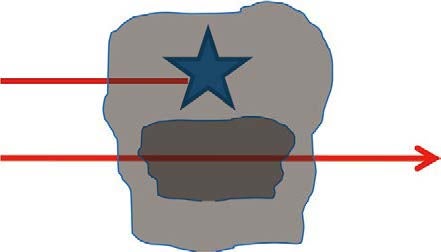

図4:物体内部におけるX線の吸収と透過

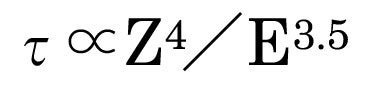

さて前述の動作原理でCTイメージを作るには、物体の内部でX線が透過する箇所と吸収する箇所が分けられなければなりません。そして物体の内部構造をより詳細に観察するためには、X線の透過か吸収という二者択一の挙動を見るのではなく、どのくらい吸収されるのか、あるいはどのくらい透過するのかという細かい度合いを識別し、それを撮影イメージに反映させることが必須となります。その際にCT装置が検出するのは、X線で物体を照射した際に生じる一連の散乱を含む現象の中の光電吸収という現象です。光電吸収量(τ)は、対象物内の原子の内殻電子との相互作用でX線光子が吸収される量で、以下のように原子番号(Z)と比例関係を持ちます(Eは電子のエネルギー)。

物体内の原子の種類に応じて吸収量が異なるので、X線透過イメージやCTイメージはこの光電吸収量が元になって構築されます。実際のCT装置を操作する観点から表現すると、いかにこの吸収量をコントロールして解像度の高い、コントラストの高いX線透過イメージそしてCTイメージを作り上げるかが、良質なCTデータの構築の中で最も重要なポイントということが言えます。同社製品にはAl製やCu製のフィルター板が複数搭載されており、最も高いコントラストを獲得できるエネルギー選択をユーザーが的確に行えるよう設計されています。

SkyScanシリーズの自動車産業への応用例

1) CFRP(炭素繊維強化プラスチック)

CFRPは量産車の次世代の代表的なボディ材料として注目されていますが、既に国内外の高級車には使用され始めています。これまではコスト効率の高い鉄材料に比べて高価なため、主には航空機産業への応用あるいはレーシングカーや高級車に使われるという状況にとどまっていると言われてきましたが、当社に日々お客様からマイクロCTの評価のために持ち込まれる試料を見ると、CFRPが目立って多くなっており、一般大衆車・量産車への応用への動きがますます進んでいることが想像されます。マイクロCTではCFRP材料の内部構造を観察し、その繊維の配向性を数値化することがきます。CFRPはご存知の通りアルミニウムより軽量な材料であるにもかかわらず、鉄材料より10倍もの強度を得られる可能性があると言われていますので、是非ブルカーマイクロCT社の製品を使って、内部繊維の配向性を中心とした構造解析を行っていただき、より強度の高いCFRP材料の開発に役立てていただきたいと願っております。

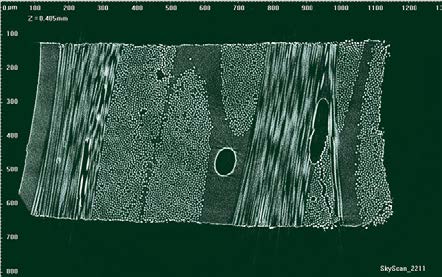

図5はそのCFRPを同社製「SkyScan 2211型 高分解能マルチスケールCTシステム」でスキャンした例です。最小ピクセル350nmで解像されており、内部を紙面に沿う繊維と垂直に向かう繊維の二つの配向が明確に可視化できています。

図5:「SkyScan2211型」で取り込んだCFRP

100nmの最小ピクセルから200mmの最大視野まで1台でカバーできる新しいコンセプトのマルチスケールCT。検出器を2台搭載したデュアルディテクタデザインも、ブルカーマイクロCT社の新しい特長。

図6:ブルカーマイクロCT社製「SkyScan2211型 マルチスケールX線マイクロCT」

2) 3D CADとリバースエンジニアリング

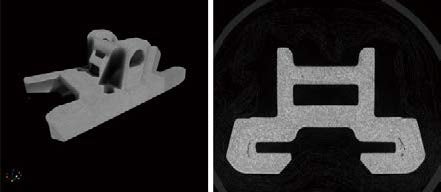

図7は、自動車に使われているプラスチック製部品をマイクロCTで可視化したものです。産業用CTは、広くリバースエンジニアリングに使われており、マイクロCTで撮影した実パーツの3Dデジタルデータは、 CADの設計図と照らし合わされ、その後の変更、修正、設計などに生かされます。同社製の全てのSkyScanシリーズマイクロCTでは、データを3D CADで読み込めるSTLフォーマットに出力できますので、各モデルの分解能に合わせながら、リバースエンジニアリングに活用することができます。

図7:「SkyScan1172型」で取り込んだ自動車用プラスチック部品

また、特に本データの撮影に使用した「SkyScan1172型」は、撮影した当時は700nmというマイクロCTとしては最高の分解能を有していたため、リバースエンジニアリングに使用することに加えて、内部の欠陥までクリアにイメージングできています。このように、材料内部のボイドなどの欠陥箇所を非破壊で特定できることも、マイクロCTの代表的なアプリケーションとなっています。なお、現在は後継機である「SkyScan 1272型」が販売され、同様の高分解能撮影が行える以外に、搬送コンベアを搭載し、全自動無人運転が実現しています。

図8:ブルカーマイクロCT社製「SkyScan1272型 高分解能 X線マイクロCT」(左)とサンプルチェンジャー(右)

350nmの分解能を有する汎用・高分解能マイクロCT装置。16個の試料スロットを装備した自動試料搬送コンベア(自動サンプルチェンジャー)がオプションで用意されており、試料の自動交換も無人で行える。

3) 車に搭載のクーラーのマイクロCT撮影

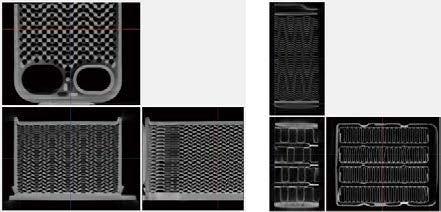

マイクロCTを自動車産業に応用する場合に、頻繁に要求されるのが大型試料の観察です。SkyScanシリーズには「SkyScan1173型 」、そして前述の「SkyScan2211型」の二つの大型試料対応マイクロCTがあり、それぞれ150mm大、200mm大の試料を搭載できます。図10は車に使われているクーラー機構のコンデンサ部、エバポレータ部をスキャンした結果です。10cm程度の小型のクーリング機構であれば、このようにほぼ全体をスキャンすることができ、内部の欠損部を即探し出すことができます。このデータは「SkyScan1173型 大型試料対応マイクロCTシステム」で撮影しています。

図9:自動車に搭載されているクーラー機構

図10:「SkyScan1173型」で撮影したエバポレータ(左)とコンデンサ(右)の内部構造

図11:ブルカーマイクロCT社製「SkyScan1173 型高エネルギー型マイクロCT」

最高出力130kVで、150mm大の試料まで搭載できる高エネルギー型マイクロCTシステム。

高エネルギーだが、コンパクトなデスクトップ型に設計されている。

SkyScanシリーズは、ここに挙げた以外にも自動車に使われている金属からゴムに至るまで多岐にわたる材料や部品の内部構造を非破壊で観察し、空孔(欠陥、ボイド)やフィラー、パーティクル、繊維などを可視化し、その分散状態や配向などを数値化することができる強力なツールです。