試料表面の高分解能観察機能を用いた

~機械特性評価の応用例について~

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

はじめに

テクニカルマガジン5 号において、薄膜/微小領域の機械特性評価の重要性と問題点、更に、その問題点を解決する為の機器であるナノインデンターのご紹介をさせて頂きました。ビッカース硬度に代表される一般的な硬度計とナノインデンターの違いの一つに、ナノインデンターでは表面観察による圧痕観察が不要である点が挙げられます。しかし、本稿では、硬度測定には不要な表面観察機能を併用する事で実現できるナノインデンターの新たな応用例についてご紹介させていただきます。

圧痕観察でわかるPile-Up とSink-In

ビッカース硬度計では、圧痕形状の観察結果から硬度を算出します。一方、ナノインデンターでは圧子が押し込まれた深さから、「ある仮定」に基づいた「モデル」を適用して硬度を算出します。このモデルは「Oliver-Pharr」モデルと呼ばれ、このモデルの確立により、ナノインデンテーションという測定手法が普及しました。そして、このモデルでは圧子が試料に押し込まれた際の試料には弾性変形と塑性変形が混在する事を仮定しております。

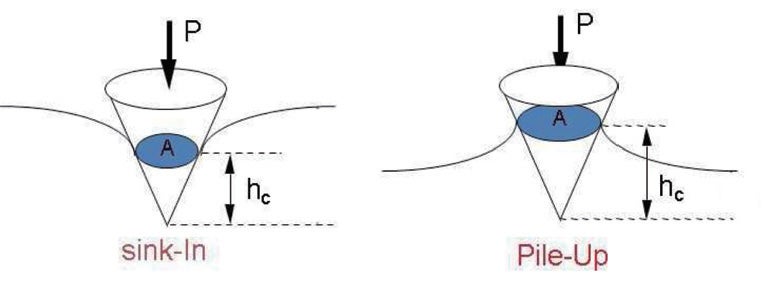

しかし、この仮定では圧痕周辺が過度に盛り上がるPile-Upや、その逆のSink-Inが試料の変形として発生する事を想定しておりません。従って、仮定と異なる変形が生じた場合は試験結果に誤差が生じます。

「Oliver-Pharr」モデルを用いて算出した接触深さ(Fig1のhc)の値は、Pile-Upが発生した場合では実際の値より低く、Sink-Inの場合では高くなります。従って、このモデルを用いた硬度の計算結果は、Pile-Upが発生した場合は実際の硬度より高く、Sink-Inの場合は低くなります。

Fig1.Pile-Up とSink-In の説明

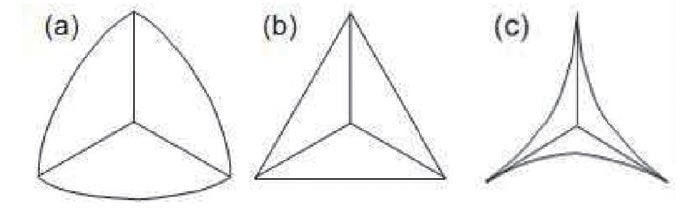

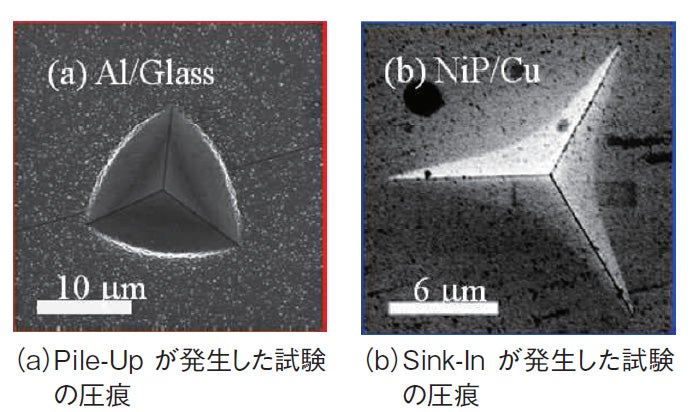

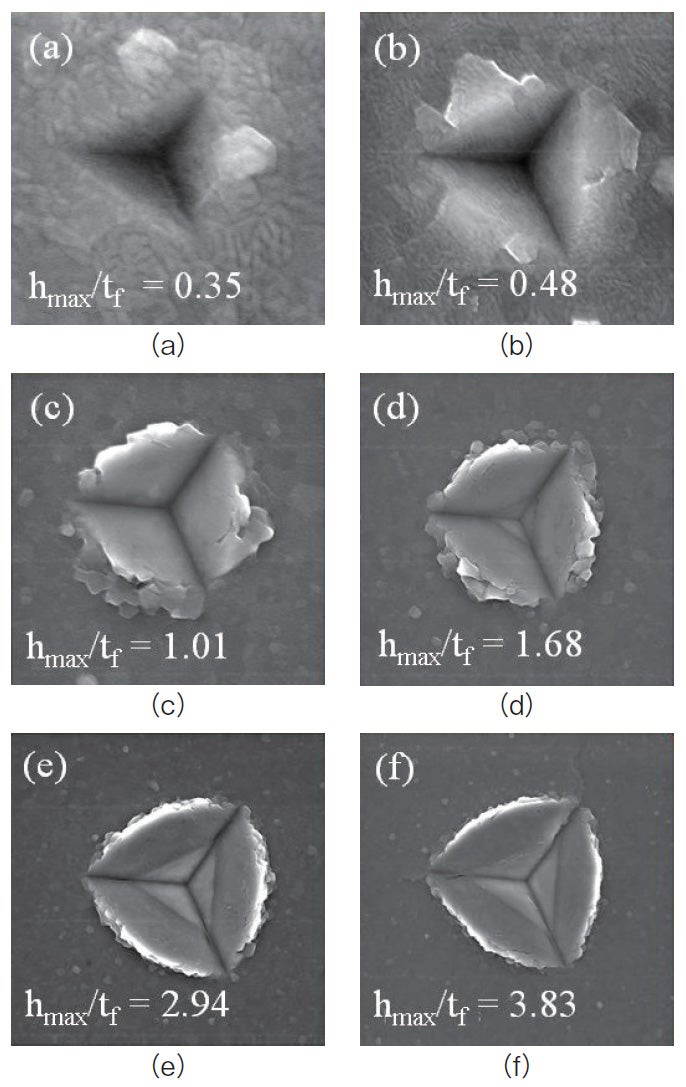

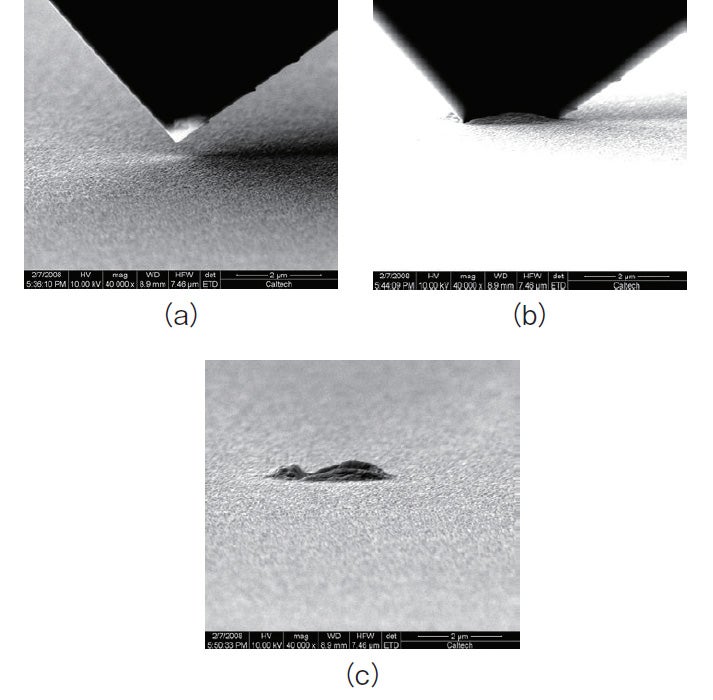

押し込み試験中の試料の変形が、リアルタイムで場観察できなければPile-UpやSink-In発生の確認は困難と言えます。しかし、 Fig2,Fig3に示すように、走査電子顕微鏡などの形状観察装置で試験後に圧痕の形状を確認する事でPile-UpやSink-Inの発生を確認する事も可能です。また、Fig4に示すように押し込み深さを変化させて予備試験を実施し、試験後の試料を走査電子顕微鏡で観察する事で、Pile-Upが発生しない押し込み深さを確認する事も可能です。更に、走査電子顕微鏡と組み合わせて使用可能なナノインデンターならば(通称In-SEM インデンター)押し込み試験中の試料の変形をリアルタイムで観察可能です。(Fig5参照)

試験後の形状観察からPile-Upの発生条件が判明すれば、Pile-Upの発生しない適切な試験条件で測定を行う事で、より正確な硬度・ヤング率の測定が可能になります。更に、In-SEM インデンターを用いてPile-Upの発生状態を正確に計測できれば、 Pile-Upの影響に対して補正を加えることも可能になります。

Fig2.典型的な圧痕形状の分類

(a)Pile-Up が発生した試験結果の圧痕

(b)Oliver-Pharr モデルに合う変形が起きた試験結果の圧痕

(c)Sink-In が発生した試験結果の圧痕

Fig3.走査電子顕微鏡を用いた圧痕観察例

Fig4. 押し込み深さを変えて実施した試験結果の走査電子顕微鏡画像

試料:Si 基板上のAl 膜、膜厚:500nm

押し込み深さの変化に従い、圧痕周辺の形状が変化する事が判ります。

Fig5. In-SEM インデンターによる押し込み試験観察例

(a)圧子が試料へ近接中

(b)押し込み試験中、試料のPile-Up が見えています。

(c)試験後の試料表面、Pile-Up が確認できます。

当社で取り扱っているNanoIndenter G200型では試験中の接触剛性の変化からPile-UpやSink-Inを確認することも可能です。また、テクニカルマガジン5号でご紹介させていただいた連続剛性測定法を用いれば、一回の押し込みで深さ方向に対する連続的な機械特性プロファイルが収集できますので、試験結果からPile-Upの影響を受けていない領域の硬度・ヤング率を算出する事も可能です。

MEMS部品評価への応用

MEMSは微小な機械要素部品を組み込んだデバイスであり電気信号に対する動作特性だけでなく、機械要素部品自体の評価が重要です。ナノインデンターは通常、硬度やヤング率の計測に用いられます。しかし、装置の基本動作は対象物に微弱な負荷を与えた際に発生する微小変形の検出です。従って、通常用いられている硬度・ヤング率測定以外にMEMSデバイスを評価する事も可能です。但し、MEMSデバイスの評価には試験箇所を確認するための観察装置と高分解能な試料移動ステージが必要になります。以下に微小機械部品の測定例をご紹介いたします。

① ナノピラーの圧縮試験

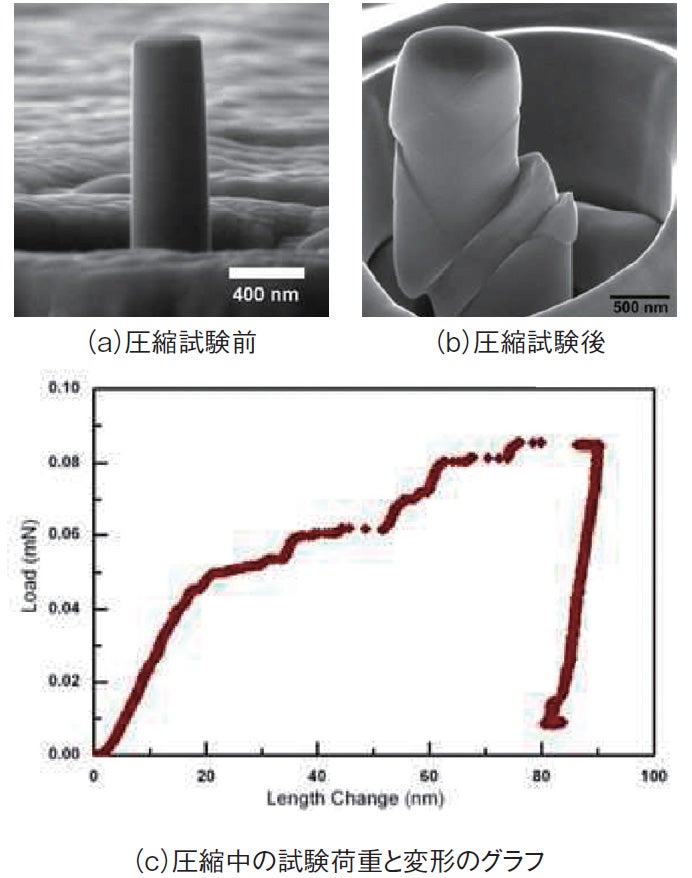

Fig6.ナノピラーの圧縮試験結果

微小な構造体は、その形態(形状)や構造のサイズにより、例え材質が同じでも、その機械特性が異なります。その為、ナノサイズのピラー(微小円柱)では、より大きなサイズのピラーとは機械特性が異なります。従って、実際のサイズと同じサイズのピラーを用いて試験を実施する事が重要です。 Fig6の例では、50μN 程度の負荷が印加された際にグラフの屈曲が発生しています。この、屈曲点からピラーの圧潰が開始したと考えられます。Fig6(a)(b)は圧潰前後の画像ですが、In-SEM インデンターを使用すれば圧潰の進行状況をリアルタイムで観察する事も可能になります。

②加速度センサーへの応用

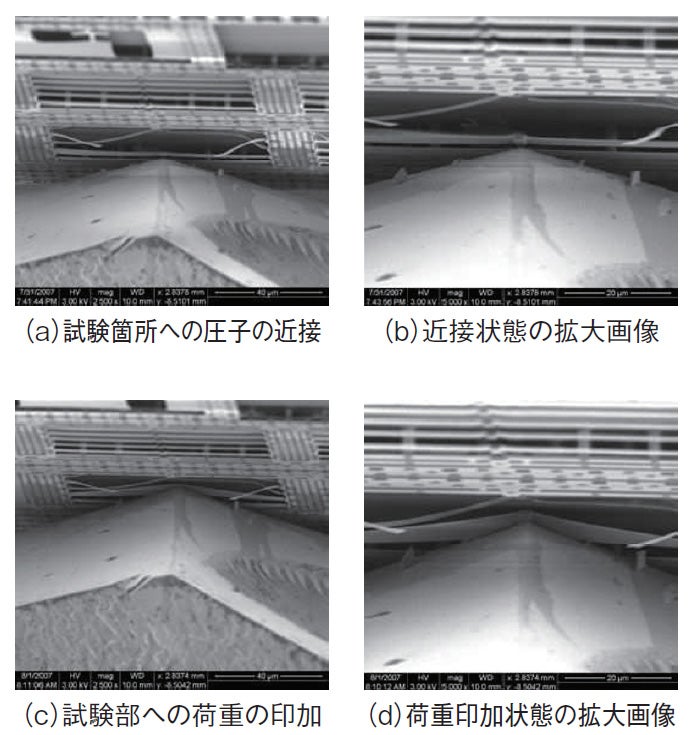

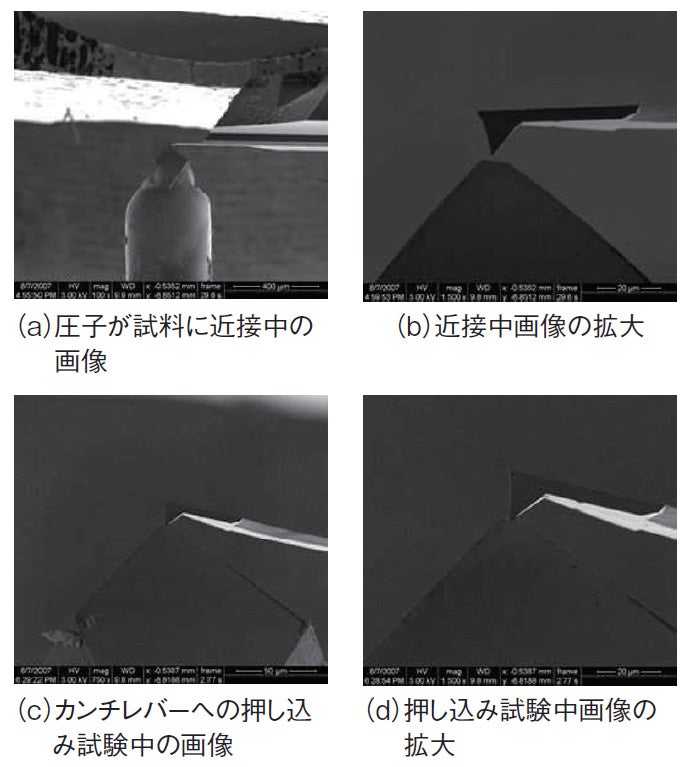

MEMS技術を応用した加速度センサーは、小型・高感度が特徴でカンチレバーまたは梁構造をしています。ナノインデンターを用いて、実際にセンサー部分を変形させることで、センサー部の機械強度の直接評価が可能になります。また、センサーからの電気信号が計測出来るように測定機を工夫すれば、センサーの変形により発生する電気信号の測定も可能になります。 Fig7,Fig8 に薄膜により形成された梁へ押込み試験と、カンチレバーに対する押し込み試験の試験画像をご紹介いたします。これらの試験は走査電子顕微鏡と精密試料ステージを併用して実施されました。

Fig7.薄膜ブリッジへの押し込み試験画像

Fig8.AFM用カンチレバーへの押し込み試験

破壊靭性評価への応用

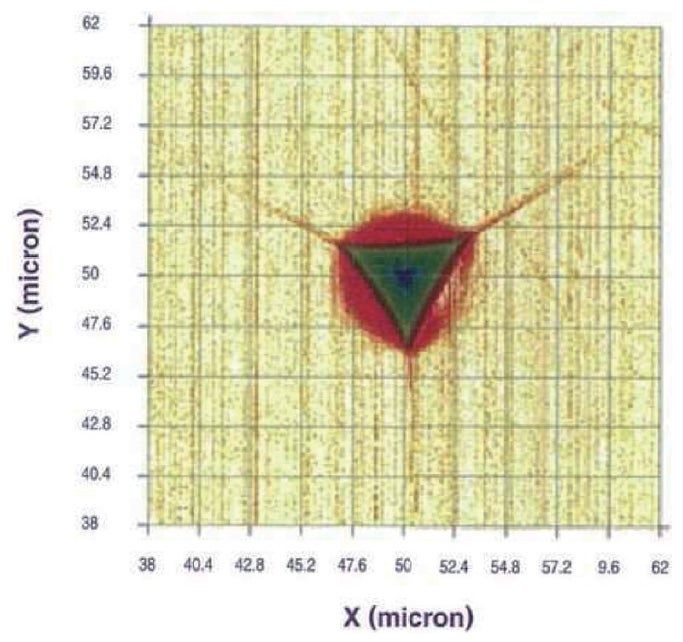

破壊靭性評価に関してはJIS R1607に圧子圧入法(IF法: Indentation-Fracture 法)として既に規格化されています。このIF法ではビッカース圧子を用いて押し込み試験を実施し、試験荷重、押込みにより発生した亀裂(クラック)長さ、ビッカース硬度と弾性率から破壊靭性値を算出しています。この考え方をナノインデンターへ応用し、微小荷重における破壊靭性の評価が可能です。硬度と弾性率(ヤング率)は通常のナノインデンター試験で得られます。従って、破壊靭性評価に別途必要になるのはクラック長の観察機構になります。当社取扱いのNanoIndenter G200では押込み用の圧子を用いた形状観察オプション(商品名:NanoVision)が用意されております。

従って、このオプション機能の追加でクラック長の計測が可能です。また、既にAFMや走査電子顕微鏡をお持ちの場合は、これらの装置を用いてクラック長を計測すれば、微小荷重における破壊靭性の評価が可能になります。Fig9 はNanoVision を用いた形状観察結果の画像です。

Fig9.クラック長の観察画像

(試料は溶融石英、キューブコナー圧子で押込みを実施)

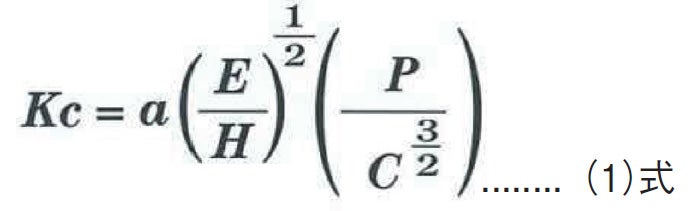

キューブ・コーナー圧子を用いた場合の破壊靭性値(Kc)は(1)式のようになります。

E:ヤング率、H:硬度、P:試験荷重、C:クラック長

α:圧子形状による定数、キューブ・コーナー圧子の場合0.032

おわりに

本稿では、ナノインデンターに形状観察機能を併用した場合の新たな応用事例を紹介させていただきました。今後も、取扱い機器に標準装備された機能だけでなく、新たな測定手法の情報を収集し、皆様にご紹介する事で多様化するユーザーのニーズに対応していきます。