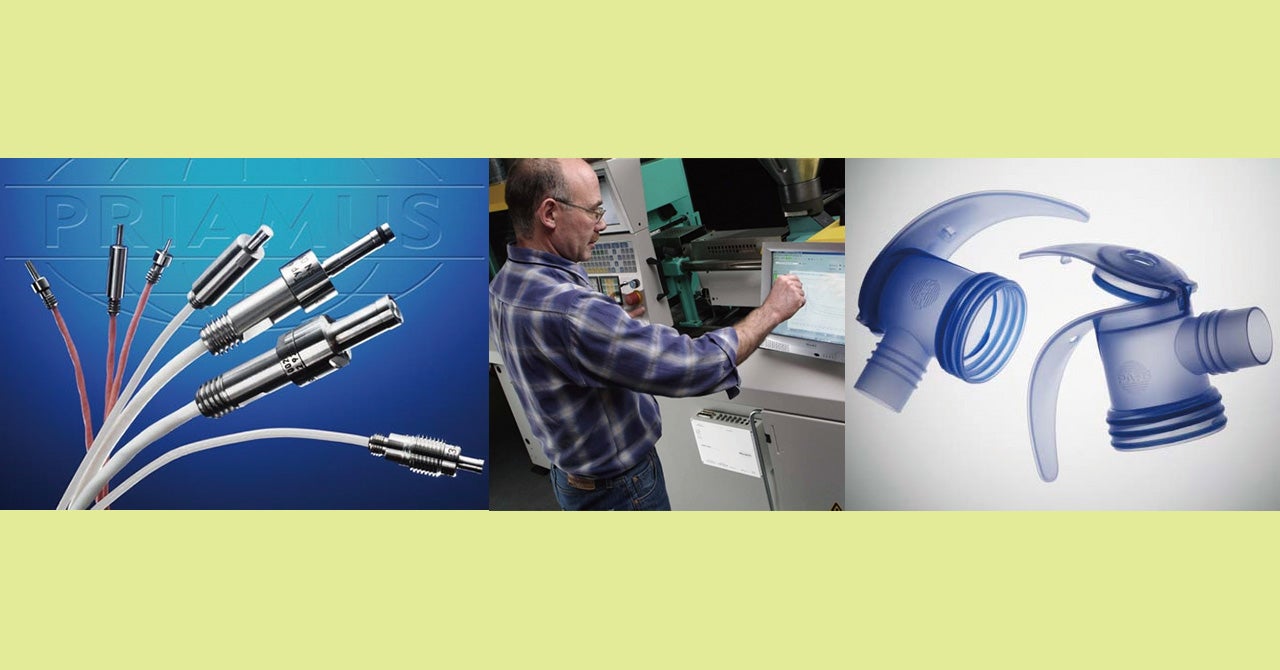

プラスチック射出成形のあらゆる課題に応えるプリアムス社の射出成形機ソリューション

射出成形品の製造工程の定量化と自動化システムを世界で唯一商品化

金型内粘度測定機能(特許)により超高品質とコストダウンを同時に実現

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

われわれの生活のさまざまな場面で使われているプラスチック射出成形品。今日IT機器、自動車部品はもちろんのこと、その応用範囲はますます広がっています。プリアムス社の射出成形機ソリューションは、従来にないアプローチでプラスチック射出成形技術の一層の発展を支援します。

プリアムス社について

プリアムス社 (正式社名:PRIAMUS SYSTEM TECHNOLOGIES AG社/プリアムス・システム・テクノロジーズ・エージー社)は、世界で唯一の射出成形機ソリューション専業メーカーです。

2000年9月に射出成形の最先端技術の研究・開発に携わっていた技術者たちによりスイス連邦で設立されました。その豊かな経験と技術力を生かし射出成形機金型用の各種高性能センサと射出成形機の自動制御システムを開発/製造/販売し、世界中で発展し続けています。

当社はプリアムス社と国内総代理店契約を締結し、2012年4月から日本での製品販売/サポートを開始しました。

プラスチック射出成形とは

現代は、家電製品や生活用品などの大衆消費財及び、自動車、医療機器などの高い精度が要求される分野でもプラスチックが数多く使用されています。数あるプラスチック成形法の中でも射出成形は複雑な製品形状に対応でき、1回の製造サイクルが短く(数秒~数十秒)、一度に多数の成形が可能なことから大量生産に適しています。今日ではプラスチック製品の90%は射出成形で製造されています。

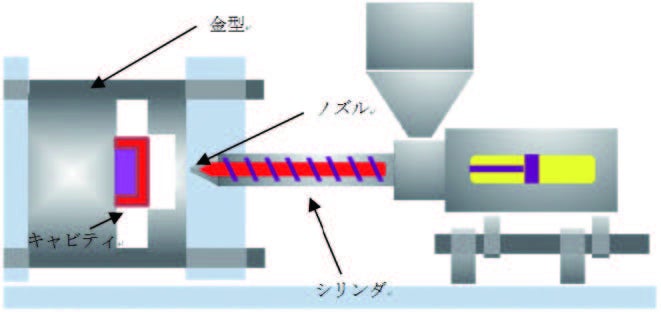

射出成形とは、射出成形機のシリンダ内で加熱/溶解したプラスチック材料を金型(製品の形をした空間/キャビティを持つ金属製型枠)にノズルから射出(高圧で注入)し、金型内で冷却/固化させて取り出すプラスチック製品の製造方法です。(下図参照)

図:射出成形機

射出成形は『匠の技』

非常に幅広い分野で使われる射出成形ですが、均質のプラスチック部品を安定生産し続けることは容易ではありません。プラスチック原料の種類やロット、製品(金型)形状、気温や湿度などの周囲環境で成形条件が異なります。最適な成形条件を得るには成形サイクルの各段階で温度・圧力・速度・時間等のパラメータを効果的に組み合わせる必要があり、その組合せは天文学的な数に上ります。そのため射出成形機のオペレータは製品状態を見ながら勘と経験を頼りに微調整を繰り返しています。高品質な射出成形品の製造は『匠の技』に依存しているのです。

プリアムス社の射出成形ソリューション

『匠の技』である射出成形機の制御操作を定量化/自動化/伝承/普遍化することがプリアムス社の射出成形機ソリューションです。

プリアムス社のソリューションは

・金型内モニター用センサ(温度/圧力)

・射出成形機インテリジェント制御システム

のふたつに大別されます。

①『匠の技』の定量化

プリアムス社の金型内モニター用センサ(温度/圧力)は、金型内部のプラスチックの成形状態を定量化します。

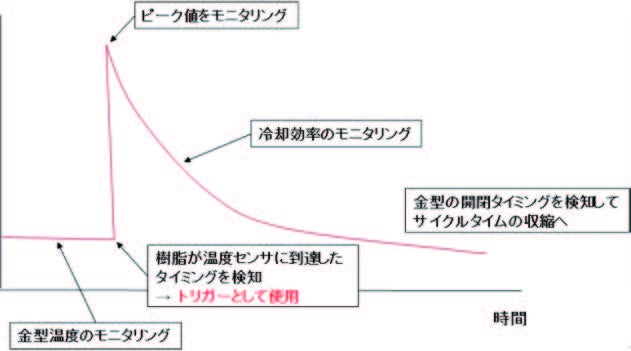

例えば金型内部に設置した高感度温度センサによりプラスチック材料の充填タイミングとその場所での温度(注入された材料の温度は金型内を流れながら刻一刻変化します)等を正確に知ることができます。

図:温度センサの出力

温度センサの出力をトリガ信号とし適切なタイミングで次アクションへ切り替える(特許技術)ことで、ショートショット(充填不足)やオーバーパック(充填過多)などのトラブルを防ぐことができます。

②『匠の技』の自動化

射出成形機インテリジェント制御システムの中核となるのはPriamus Fill Control(以下PFC)です。

PFCはデータ収録/表示・操作を行うSlim Panel Unit、金型等の状態のリアルタイム監視及び射出成形機のリアルタイム制御を行うeDAQ、そして専用ソフトウェアで構成されます。

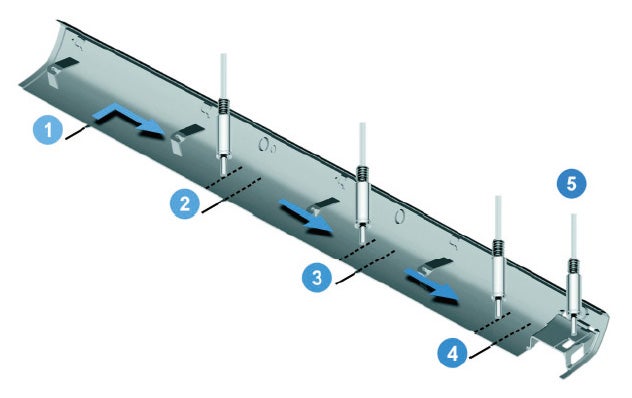

例えば複雑で大型な部品を製造する場合、金型のキャビティ(製品の形をした空間)に複数のゲート(開閉可能な材料の流入口)を設け、順次材料を注入するリレー成形が一般的です。PFCは各ゲートの最終充填位置に設置した温度センサ信号をリアルタイム解析し、結果をLAN経由で射出成形機にフィードバック制御することで各ゲートの充填状況を最適化します。一旦条件が確立した後は突発的変動が発生してもPFCが最適な状態に自動的に回復させます。更に金型温度も自動調整するので成形品のソリや収縮などの問題、さらにはウェルドと呼ばれる複数のゲートから流入した材料の合流点にしばしば発生する色ムラや線状痕などの問題も解決します。

図:リレー成形制御の様子(番号はゲートを開く順序)

③『匠の技』の伝承と普遍化

PFCは医療用部品などで要求される製造時の全データ保存が可能です。また海外で射出成形作業をする場合、成形条件が異なるため国内と同じ品質の製品を製造できないことがあります。このような時でもPFCで射出成形機をインテリジェント制御すれば、国内と同水準の製品を製造可能です。

④『匠の技』更なる高みへ

粘度コントロールの実現

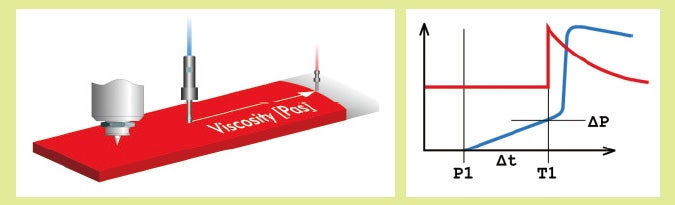

さらにPFCは圧力センサと温度センサのデータから金型内におけるプラスチック材料の粘度測定を世界で初めて実現しました。(プリアムス社特許技術)

図:粘度測定の様子とセンサの出力信号波形

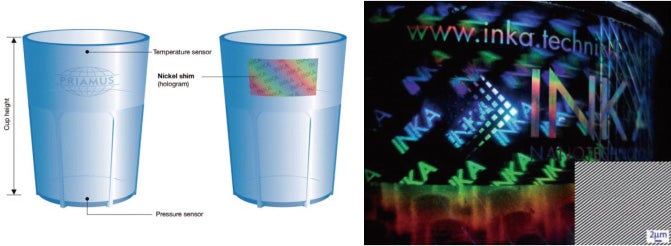

これまでプラスチック原料の粘度は専用の粘度計で加熱/加圧/溶解して測定してきました。しかし粘度計では金型内部の実際の状況とは大きく異なる条件下で測定されるため、射出成形の現場では参考値とされてきました。しかしプリアムス社のPFC は金型内部の部位/タイミングによって異なる実際の粘度をリアルタイムで計測できます。この粘度測定技術を利用することで、従来製造が困難であった複雑な高機能成形品の製造も可能となりました。現在では高精度で微細な加工が必要なホログラムをプラスチックの表面に直接成形する技術も実用化されています。

図:ホログラム形成イメージ(左)と成形したホログラムの写真(右)。

右下はその表面の拡大写真

まとめ(今後の展望)

プリアムス社のテクノロジーは、プラスチック射出成形の技術を大きく進歩させます。今後当社はプリアムス社のソリューションを第一歩として、従来の研究開発分野に加え製造分野のお客様にも世界中の最先端計測関連技術をお届けしたいと考えています。