制御用通信バス「CAN」を利用した計測技術

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

自動車の進化

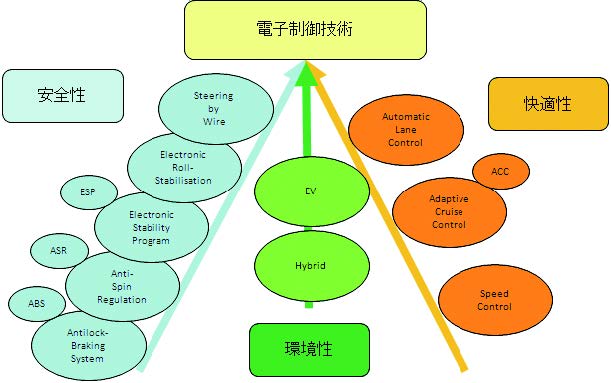

1908年にフォード・T型が発売されてから、 100年以上が経過しました。外観は極端に変化していませんが、中身は大きな変化を遂げてきました。変化のステップはいくつかありましたが、最も注目される変化は電子制御技術であったと言っても過言ではないでしょう。

1980年頃からABSやエアバッグなどの開発に伴い、制御用コンピューターが自動車に組み込まれました。1990年代に入り、自動車は安全性そして快適性を求めて、新たな制御技術が次々と投入されました。 2000年に入る頃には自動車は「走るコンピューター」とも呼ばれるほど、大量の制御用コンピューターを搭載するに至りました。今後も「より安全に」「より快適に」そして「よりエコに」を求めて多くの制御技術が投入されることでしょう。

通信技術

制御用コンピューターの導入により、必要不可欠となったものが、通信技術です。コンピューター間で情報を共有するために、通信線が必要になります。そこで各社が導入したものが、車載LANとも呼ばれているコンピューター間通信用バスです。一般的にバスは複数の機器間でデータ伝送を行うために共通で使用される伝送線路のことをいい、一本の伝送線路で複数のデータを伝送することができます。複数のコンピューター間を結び、複数のデータを受け渡しするために、バスが自動車に導入されました。

本格的にバスが導入されたのは、1980年代後半からとされています。当時の代表的なバスとしてはダイムラーの「C2D」やGMの「J1850VPW」などがありました。1990年代に入ると、ダイムラーが「CAN」を、BMWが「I-BUS」「K-BUS」を、クライスラーが「J1850VPW」を採用しました。そして日本では「BEAN」「MPCS」「IVMS」などのバスが各社で採用されるようになりました。

CANバスの標準採用

CANとはController Area Networkの略称であり、1986年にドイツのBOSCH社が開発したものです。これまでのバスは、制御システムごとに通信のデータタイプや信頼性の要求が異なるため、複数のバスラインで構成されることが多く、制御システムの増加に伴いワイヤーハーネスが増加する傾向にありました。CANバスはワイヤーハーネスの削減と、高速で信頼性の高い通信を目的として開発されたシリアルバスプロトコルです。

欧州ではCANバスによる標準化が進み、1993年にはISO11898(高速)、1994年にはISO11519-2(低速)が標準化されました。この頃米国ではJ1850による標準化が進められていましたが、CANバスの方が通信速度などの面でメリットがあるとして、 2002年には米国でもCANバスが標準化されました。これによって欧米ではCANバスが広く採用されることとなりました。日本においても、バスプロトコルの開発は非競争領域であるという認識が高まったことや、異なるサプライヤのコンピューターを相互接続する必要性が高まったことなどから、CANバスが標準的に採用されるようになりました。現在では自動車に限らず、建設機器や農業機器、医療分野などでも広くCANバスが利用されています。

CANバスを利用した試験計測のメリット

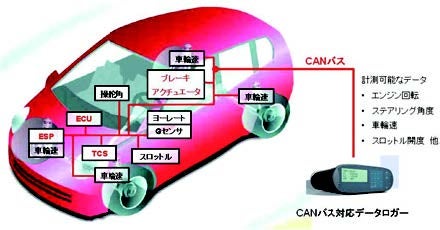

CANバスはコンピューター間での制御信号の送受信に利用されるバスですが、CANバス上には制御信号だけでなく、制御用コンピューターが制御に必要とする各種組み込みセンサの情報も流れています。これらの情報を試験計測に利用することで、従来行われていた計測用センサの取り付けなどの試験セットアップ工数を大幅に軽減することができます。例えば、実車両においてエンジン回転数を計測する場合、従来ですとエンジンルーム内に計測用の回転検出センサを取り付け、車室内のデータロガーまで配線を引き込むという作業が必要でした。しかし、 CANバスを利用することで、バス上に流れるエンジン回転、車速、車輪速、操舵角、スロットル開度など、様々な情報を計測信号として利用することができます。

また、CANバス上の情報は、計測データとして利用するだけではなく、計測用のトリガソースとして利用できることも大きなメリットです。例えば、ブレーキのON/OFF信号をCANバスから取得することで、それをトリガにしたブレーキ試験(制動距離、減速度、油圧、パッド温度などの計測)を行うことができます。CANバスからブレーキ信号が取得できない場合、ブレーキランプの配線を取り出すなどの加工が必要だったため、CANバスを利用することで試験セットアップ時間を大幅に軽減することが可能になります。

ドイツimc社のデータロガー

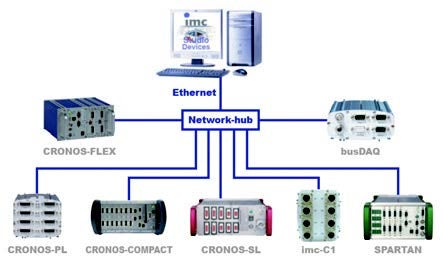

当社の取り扱いメーカであるドイツimc社は、CANバスの開発元であるBOSCH社からの要求を受け、1996年に世界で初めてアナログ信号とCANバス信号を同期して計測することのできるデータロガー「μMusycs(日本名:μLogger)」を発売しました。

imc社独自の優れた技術を利用し、最大512chのCANデータを物理波形として表示・保存することを可能にしました。μ Musycsは、アナログ信号やCANバス信号を同期して計測できるだけでなく、CANバスに精通していなくても従来のアナログ式計測機器のようにCANバスの計測ができるとして、世界中の試験計測エンジニアに愛用されることとなりました。

現在ではμMusycsの後継機がリリースされており、CANバス以外にも多くのバス(LINバス, Flex-Ray, ARINCバス, PROFIバス)が計測できるようになった他、ECUのRAM値計測(CCPやKWP2000など)機能を追加したことにより、お客様の多様な要求に応えることができるようになりました。

現在のimc社データロガーのラインアップ

CANバスを利用したアナログ信号計測

CANバスの導入は前述のように、試験計測の分野においても大きな変化となりました。車両に敷設されたCANバスラインにデータロガーを接続することで、多くの項目を同時に測定できることは大きなメリットとなります。

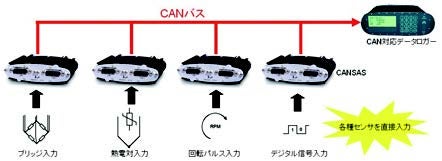

このように試験計測の分野に大きなメリットをもたらすCANバスを利用し、新たな計測環境を提案しようと考えたドイツのimc社は、2000年にアナログ信号をCANバス信号に変換するコンバーター「CANSAS」をリリースしました。CANSASはセンサアンプを内蔵しており、各種アナログセンサを直接入力することができます。入力されたセンサ信号はCANバス信号としてCANバス上に送信されます。CANバス上に送信されたセンサ信号はCANバスデータロガーなどを用いて計測することが可能になります。

アナログ信号配線は、配線工数がかかることや、ノイズの影響を受けやすいというデメリットがあります。CANSASを利用した計測環境では、1本のCANバスラインに複数のセンサ信号を乗せることで省配線化が実現できるだけでなく、CANSASをセンサ近傍に設置し、アナログ配線を短くすることでノイズの影響を受けにくくすることもできます。車両制御用CANバスラインに流れていない情報を計測したい場合、計測用センサを利用する必要があります。また、車両制御用CANバスラインに流れているが精度などの面で計測データとして利用することができないデータについては、計測用に高精度のセンサを利用する必要があります。 CANSASは、このようにアナログ信号を計測する際に配線工数やノイズ対策工数を削減することのできる分散計測モジュールとして様々な分野で利用されています。

例えば、実車両試験において、エンジンルーム内の温度を数十点計測するとします。従来はエンジンルームから車室内に数十本のセンサを引き込む必要がありました。また、点火信号がノイズとして混入することがありました。しかし、imc社のCANSASを利用することでこれを解決することができます。エンジンルーム内にCANSAS(μCANSASシリーズ:-40~120℃の動作温度範囲と防水性を持つモデル)を設置し、エンジンルーム内でセンサをCANSASに配線することで、エンジンルームから車室内には1本のCANバスラインを引き込むだけとなり、配線量を大幅に削減することができます。また、アナログセンサの配線が短くなるため、ノイズの影響を受けにくくすることができます。

CANSASを利用した計測例

車両に組み込まれたCANバスを利用することで、試験計測に必要なデータを収録できることは既に述べさせていただきましたが、これは特定の部門や特定の担当者だけに対するメリットではなく、その車両を共有する部門全体、あるいは担当者全員に共通するメリットであります。

一般的に、試験車両は複数の部門で共有されます。ある部門が試験を行う際、車両のCANバスラインから例えばエンジン回転データとスロットル開度データを計測に利用したとします。その車両を次の部門が使用する際、次の部門では同じCANバスラインから、今度は車速データと車輪速データを計測に利用することができます。このように、CANバス上には多くのデータが流れており、試験ごとにその中から必要なデータを計測に利用することができます。試験計測用に特別なセンサを設置することなく、 CANバスラインに接続することで誰もが必要なデータを利用できることは試験車両を共有する部門全てに対してのメリットと言えるでしょう。

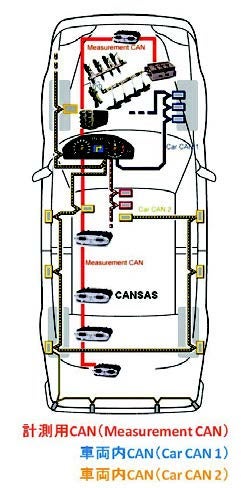

しかし、前述のようにCANバス上に流れていないデータや、CANバス上のデータを試験計測用途に利用できない場合には、専用のセンサが必要になります。この専用のセンサは試験ごとに準備されますが、センサの取り付けや配線などのセットアップに多くの時間がかかる場合があります。そこで、試験効率化を図るために先に紹介いたしましたCANSASを利用した計測環境がヨーロッパでは採用されています。具体的には、下図に示すようにセンサをCANSASに接続し、試験車両内に分散設置します。各CANSASモジュール間をCANバスで接続し、計測用のCANバスラインを形成します。(車両制御用CANラインとは別に計測用CANバスラインを別途敷設します)

予め各試験で必要とするセンサを接続したCANバスラインを敷設した試験車両を部門間で共有することで、各部門の試験担当者は計測用CANバスラインにCANバス対応計測機器を接続するだけで必要なセンサデータを収録することができます。

今後ますます新しい制御技術が投入され、試験項目数や測定チャンネル数が増加することが予想される一方で、試験期間の短縮化が求められております。試験効率化を図る手法の1つとして上述のようなCANバスを利用した計測環境は効果的であると考えております。

ここでは自動車を例に挙げましたが、CANバスを利用した計測環境は自動車産業に限らず、あらゆる産業でご利用いただくことができます。特に、試験対象が大型の場合、多チャンネル計測を行う場合、配線長が長くなる場合において、そのメリットを発揮します。

おわりに

ここでは、CANバスを利用した計測方法を記載いたしましたが、ヨーロッパでは既にCANバスはポピュラーな計測用インターフェースとして広く利用されています。

当社は、このように海外の計測技術を日本のお客様に提案することで、日本の産業発展に貢献していきたいと考えております。