ナノスクラッチ

ナノスクラッチ

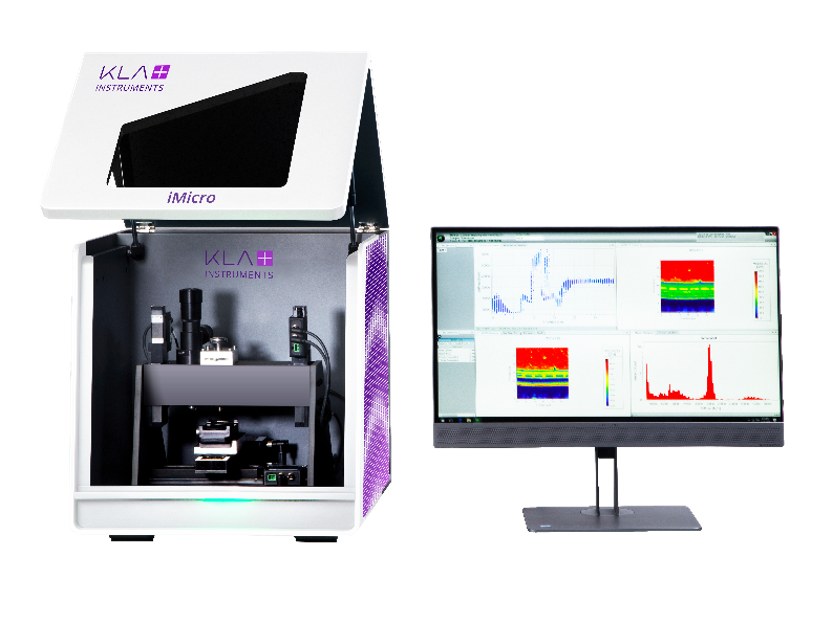

ナノインデンター(またはナノインデンテーション装置)はμmレベルの薄膜の硬さ・ヤング率を高精度に測定できる装置です。この装置を応用し、薄膜の水平方向に対する強度、すなわち密着性や耐摩耗性などを求めることが可能です。鉛筆硬度やスチールウール試験などで測定していたサンプルに対し、より定量的な評価を実現します。

試験方法

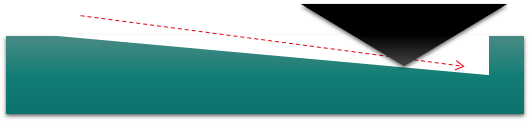

1. ランプアップ試験:距離に比例して荷重を増加させる

2. ウェア試験:一定荷重で繰り返し摩耗試験を行う

ランプアップ試験例

・サンプル:

SUJ2基板上 DLC(ダイヤモンドライクカーボン)薄膜 2種類

・CVD成膜 1μm厚

・水素フリー成膜 1μm厚

・試験条件:

・圧子:キューブコーナー

・最大試験荷重:70mN

・スクラッチ長:300μm

・スクラッチ速度:30μm/sec

・試験回数:4回

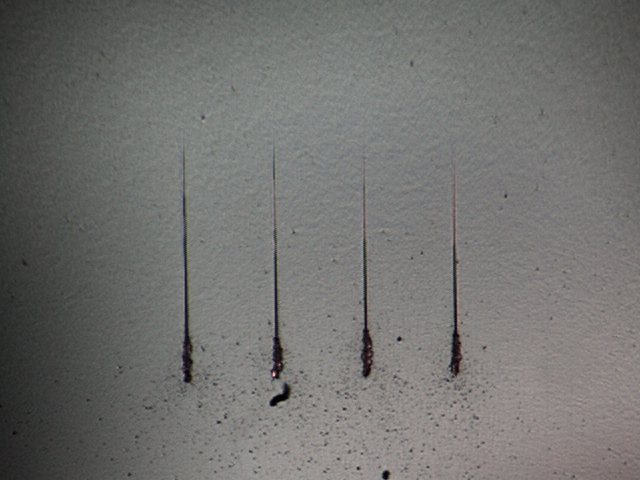

スクラッチ試験後のCCD画像は以下の通りです。

CVD成膜の試料

水素フリー成膜の試料

*対物レンズ:×10倍、視野範囲は500μm×750μm

一般的なスクラッチテスターでは試験後の光学像からスクラッチの痕跡を確認しています。

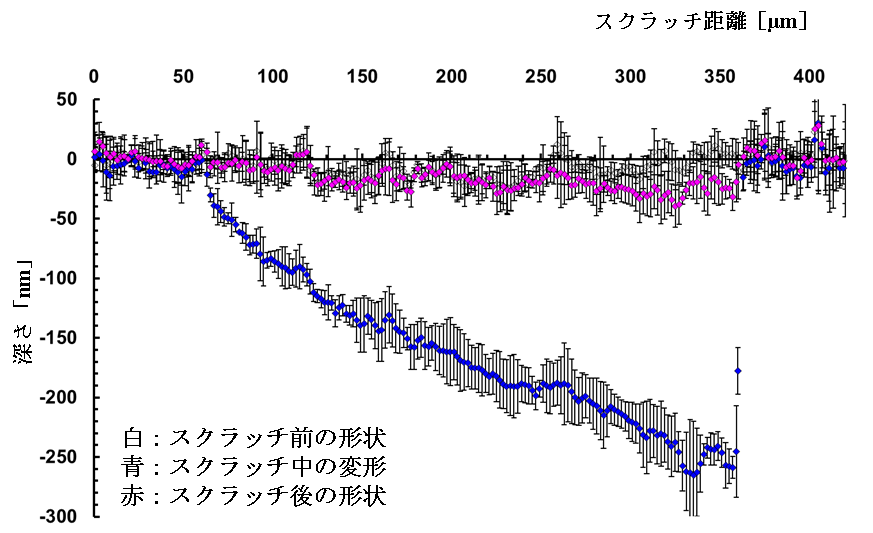

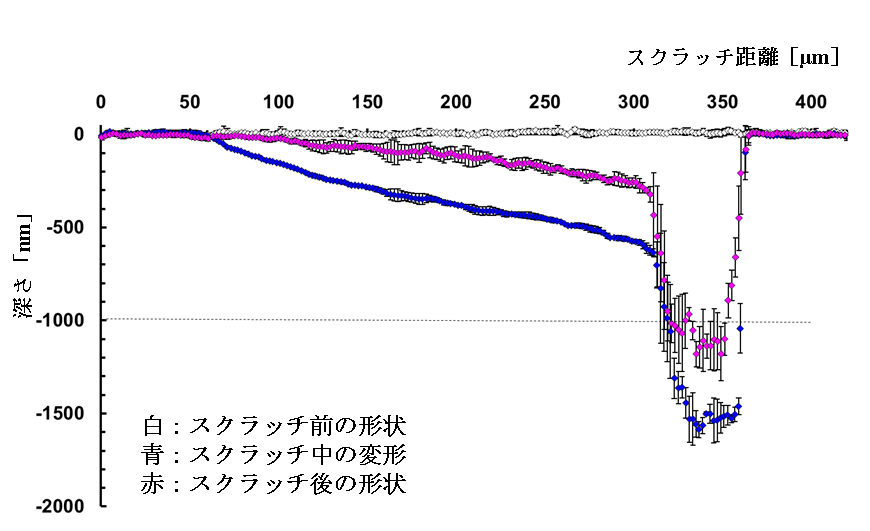

G200のナノスクラッチ試験では、光学像に加え、スクラッチ前後の形状とスクラッチ中の変形も記録されます。

水素フリーDLC膜のスクラッチ試験結果

・スクラッチ試験により試料は変形しますが、この変形は試験後にほぼ回復しています。

その為、試験後のCCD画像では明瞭なスクラッチ痕は確認できません。

CVD DLC膜のスクラッチ試験結果

・300μm以降の位置で大きな破壊が発生しています。この領域でのスクラッチ痕の深さ

は約1μmです。300μmを越える位置でDLC膜が剥がれたのだと考えられます。

尚、大きな破壊が確認された位置の試験荷重は約60mN です。

ウェア試験例

・サンプル:

2種類の携帯電話(未使用)のディスプレーカバー。いずれの試料もサンプルパックにマウント。

・試験条件:

水平力測定付1方向磨耗試験

磨耗荷重: 1mN

磨耗長さ: 300um

磨耗速度: 20um/s

圧子:キューブコーナー

・結果:

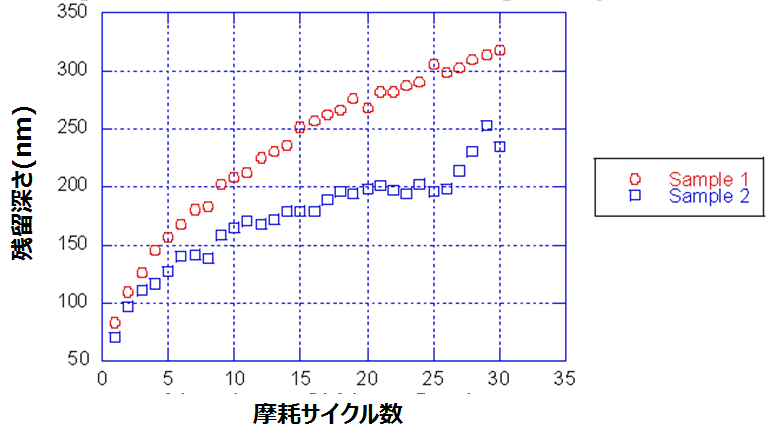

それぞれの磨耗サイクルの残留深さ平均

磨耗サイクルに対する残留痕深さの推移からSample2はSample1より耐磨耗性が

優れている事が判りました。

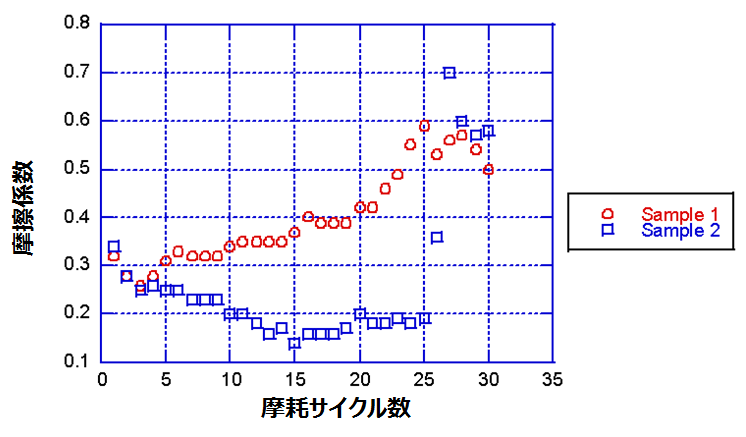

それぞれの磨耗サイクルの摩擦係数平均

磨耗サイクルに対する摩擦係数の推移からSample2はSampleより摺動性が良い事が判りました。

G200によるナノスクラッチでは、スクラッチによる形状変化だけでなく水平力や摩擦係数も得られます。様々なパラメータを組み合わせて解析することにより、より総合的なスクラッチ特性が得られます。