疲労寿命の推定

実機は一般的に不規則に変化する変動荷重を受けます。特に自動車のように不特定多数のユーザーを対象とした商品の場合、“どのような使用状況下で、いつ壊れるか?”ということをできる限り正確に把握しておくことが重要です。

このような場合に疲労寿命を推定する方法として以下の方法があります。

- 実際に耐久試験を行う多大な労力と期間が必要

- 実働状態をシミュレートした疲労試験を行う実働応力をそのまま再現した場合、非常に長い時間が必要。

疲労寿命に影響しない小振幅を除いて時間短縮を狙う方法などもある。 - S-N線図と部品に発生した応力頻度から累積疲労被害則を使用する実働波形の頻度処理結果と累積疲労被害則を利用

本ページでは3番目の累積疲労被害則の利用について説明いたします。

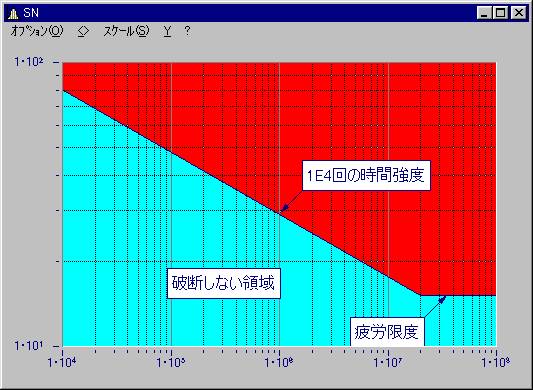

S-N線図

一般的には各部品レベルに対して一定振幅の正弦波状繰り返し応力を疲労破壊するまで加えたときの応力振幅と破損までの繰り返し数の関係を示すS-N線図(ウェーラー線図)を利用します。普通鋼の場合、加える応力を小さくすると10^7回以上の繰り返しを行っても破断しません。この限界の応力振幅を疲労限度といいます。また、有限回の繰り返し後に破断する応力振幅をその繰り返し数での時間強度といいます。

実働荷重波形の処理

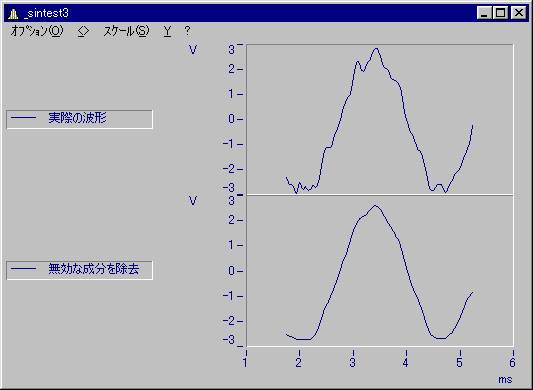

疲労限度のようにどのような繰り 返し負荷がどのような頻度で発生しているか把握することと同様に、実働波形に対する疲労寿命を算出することが重要になります。実働波形を評価する場合、一 般的に疲労寿命に対して有害な成分と無害な成分に分離して寿命計算を行います(下図にこの概念を示します)。

この分離方法としては応力頻度分析法が一般的に利用されます。応力頻度分析法には

- ピーク係数法(極値法)

- レンジ係数法(レンジペア・レインフローなど)

などがあります。

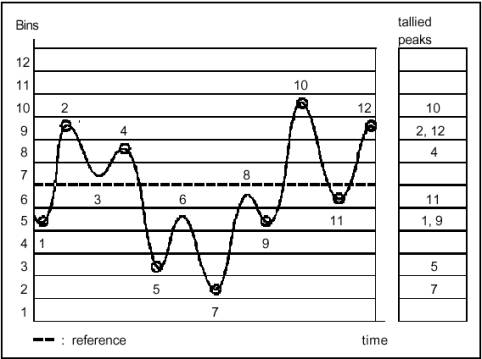

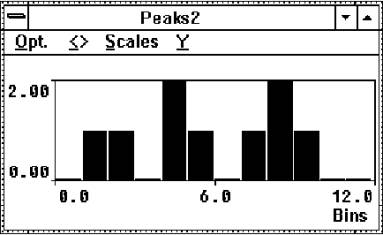

例えば、ピーク係数法の1つである極値法(FAMOS関数ではClsPeak2)の分類方法は以下のようになります。

下図は上図の信号を処理した結果を示しています。

累積疲労被害則の算出方法

疲労寿命に対して有効な成分を分析した後、疲労寿命を算出します。疲労寿命は基礎的な実験データ(疲労限度)を利用します。

具体的には、以下の手順に従います。

1)実働波形を応力頻度分析法で分類

2)分類したクラスに相当する応力振幅をS-N曲線に適合し、対応する繰り返し回数を求める

上図ではS1~3までに対応する1回あたりの被害値は、

S1 1/10000

S2 1/100000

S3 1/∞ = 0

(疲労寿命を1とした場合)

3)応力分製法で分類した各カウント値と対応する被害値を積算

例えば、以下のようにカウントされた場合、

S1 10

S2 100

S3 10000

被害値Dは、

4)被害値Dが1時間の測定から得られた結果の場合、

マイナー則(直線被害則)と修正マイナー則

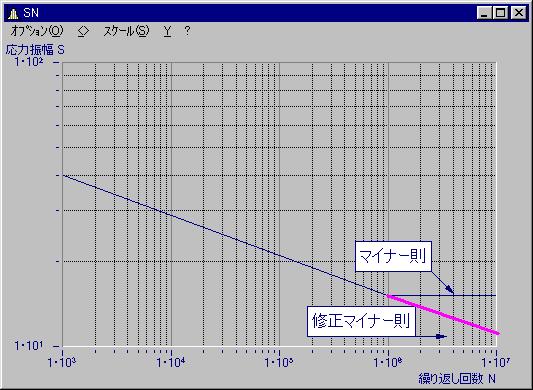

これまでに説明してきた疲労限界に使用したS-N曲線は、考案者の一人の名前をとってマイナー則(Miner’s Rule)と呼びます。

マイナー則を利用した場合、累積被害値が1に達したときに試料が実際に破断すればマイナー則が成立し、この寿命推定法が妥当なものとなりますが、実際には一致しないことが多く見られます。

そこで、物理的な根拠に基づくものではありませんが、実際の破断寿命に近づけるために修正マイナー則(Modified Miner’s Rule)があります。修正マイナー則は直線の勾配を下方まで延長し、寿命計算する方法です。

サンプルファイル

imc FAMOSの疲労被害値計算シーケンスはこちらからダウンロードできます。