状態監視・予知保全ソリューション

状態監視・予知保全を日本の工場の「当たり前に」

労働力不足が今後さらに進行していく日本において、設備の状態監視・予知保全の必要性は高まっています。しかし、自社の課題解決に必要な計測器の選定や、解析技術への適切なサポートを求める企業は多くあります。

東陽テクニカでは、状態を把握するうえで最も重要な振動センシング技術を中心とした製品の提供はもちろん、状態監視・予知保全に関する様々なソリューションを、お客様の課題にあわせて支援を行っています。

業界

- 鉄鋼

- 化学

- 石油精製

- 半導体

- 飲料・食品

- 自動車

- 電力

- 製紙

対象物

- ポンプ

- モーター

- ギヤボックス

- 軸流ポンプ

- クライオジェニックポンプ

- クーリングタワー

- レシプロ圧縮機

- 遠心圧縮機

- タービン

- 風車

センサ

- 極低温対応加速度

- 高温対応加速度計

- 圧電式加速度計

- 本質安全防爆対応加速度計

- 4-20mA出力 振動センサ

- 振動スイッチ

- ガスタービン燃焼圧センサ

- デジタル出力加速度計

- ワイヤレス振動センサ

振動計測がなぜ設備の状態監視・予知保全に有効なのか?

回転機械の予知保全や状態監視に有効な計測方法として、振動計測は多くの現場で使用されています。 その理由として、回転機械の不調の多くは振動現象に現れること、そして、振動計測を用いることでより早く異常を検知できるという特性が挙げられます。 以下の図は、横軸に設備の経過年数を、縦軸に設備の状態をとり、設備が経年劣化していく過程で、異常を検知できる点(P点)と機能停止に陥る点(F点)を結んだ曲線(「P-F曲線」)です。 この図では、各過程でその異常の兆候を検知する手段として最適なものが提示されていますが、振動は“より早い”段階で異常を検知できることを示しています。 早期に異常を検知できると対策にかける時間を多く取ることができコストも低く抑えられますが、検知が遅くなると設備状態の悪化が急速になり対策にかけられる時間が限られ、コストが増加することがわかります。 振動計測は潜在的な故障の検知に有効で、かつ、コストも低く抑えることができる、最もバランスの取れた検知手法です。

4-20mA振動センサによる傾向管理の信頼性と利点

振動計測による状態監視の最も基本的な方法として、4-20mA出力の振動センサを使用した傾向管理があります。

4~20mAの電流で信号を出力する方法には、以下の利点があります。

- 信号のインピーダンスが低いため、外乱ノイズの影響を受けにくい

- 長距離の伝送でも、電圧降下が発生しにくい

- 構成がシンプル

- 断線などのシステムの不具合を容易に検知できる

- PLCやDCSなどの制御システムで計測が可能

振動センサから出力されるパラメータとして、一般的には「振動速度の実効値」または「振動加速度の実効値」が用いられます。 この理由は、ISO20816 にて回転体の振動監視をする際の振動レベルの標準が示されていますが、この標準で指示されているパラメータが「振動速度の実効値」であるためです。 振動速度が用いられる理由としては、同じ変位で振動する物体がある場合、振動の周波数を上げていくと、中周波数帯域(一般的には1kHz以下)で振動速度のレベルがより顕著に表れるため、回転体のアンバランスやミスアライメントなど、回転周波数の1倍成分が特徴として現れる不具合を、よりよく捉えることができるからです。 そのため、4-20mA信号を使用した振動レベルの監視は、設備の傾向管理において最も手軽で信頼性の高い方法と言えます。

ISO20816-1

機械振動-機械振動の計測と評価-パート1:一般指針

小型機械(例えば、容量15kWまでの電動機)は範囲の下限値の傾向があり、大型機械(例えば、測定方向に柔軟な支持を持つ原動機)は範囲の上限値の傾向がある。

非回転部品における評価ゾーンA/B,B/CおよびC/Dの一般的な境界値

この表は、特定の国際規格が策定されておらず、適切な経験がない機械にのみ適用される。

ISO22081-3 基準

定格電力が15kWを超え、運転回転数が120rpmから30,000rpmの産業用機械- グループ1※の機械に対する振動シビアリティゾーンの分類

※定格出力が300kWを超える大型機械;軸の高さがH≧315mmである電気機械

注意:卓越周波数12.5Hzとして速度値からr.m.s変位を算出する。変位値は許容変位値(信号積分により直接測定した場合)の上限を示し、速度600rpm未満の機械で許容振動速度における非回転部品の過剰な変位を防止するために提供される。

- グループ2※の機械に対する振動シビアリティゾーンの分類

※定格出力が15kWを超え300kW以下の中型機械;軸の高さが160mm≦H<315mmである電気機械

注意:卓越周波数10.0Hzとして速度値からr.m.s変位を算出する。変位値は許容変位値(信号積分により直接測定した場合)の上限を示し、速度600rpm未満の機械で許容振動速度における非回転部品の過剰な変位を防止するために提供される。

ISOにおいて示されるゾーンA~Dとは以下の機械状態を示す。

- ゾーンA

- 新しく設置された機械の振動値の通常の範囲で、一般的には新設機械の納入時の振動管理値となる場合がある。

- ゾーンB

- 一般に何の制限もなく長期運転が可能である範囲。

- ゾーンC

- 長期間の連続運転は期待できない範囲で、改善処置のための限定した期間だけこの振動条件で運転可能である範囲で、このゾーン内に運転警報値が設定される。警報値は機械の特性にあわせて個別に設定されるべきであるが、経験・情報がない場合はゾーンB/Cの境界値の1.25倍に設定することを推奨している。

- ゾーンD

- このゾーンの振動値の機械は、損傷を起こすのに十分なほどに厳しいと通常考えられる範囲で、運転停止値はこの範囲にあるのが一般的である。

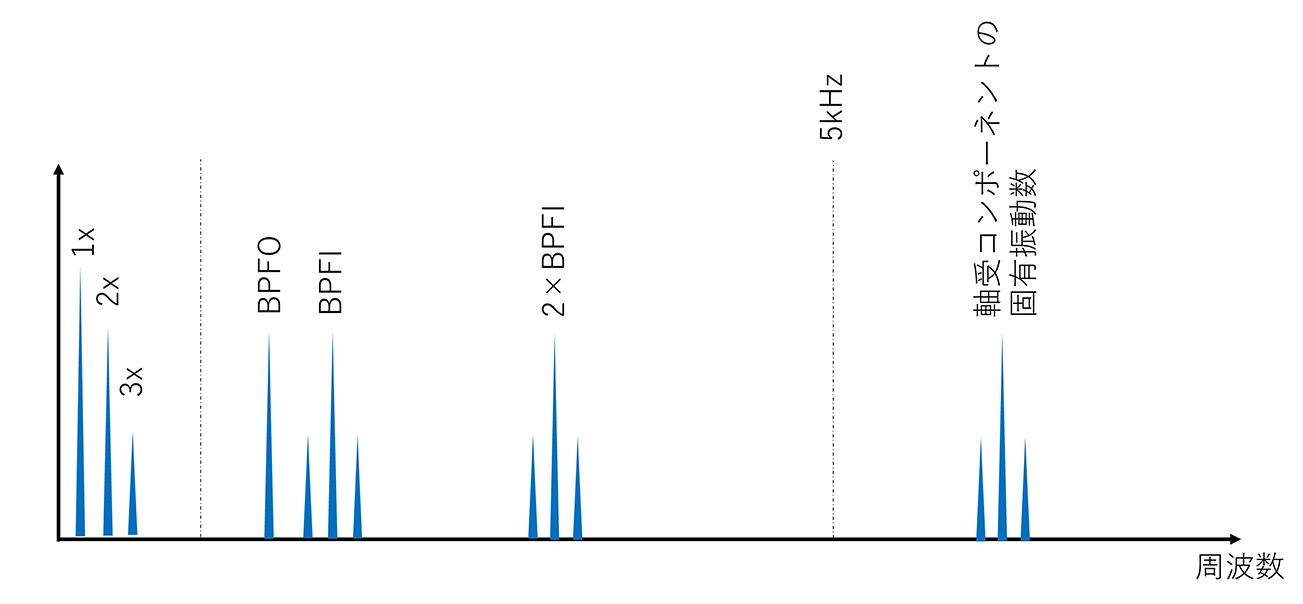

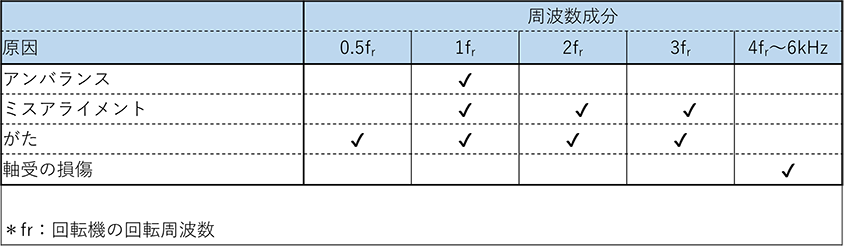

周波数分析を用いた精密診断の概要

4-20mA出力の振動センサによる傾向管理は設備の状態をモニターする最も簡便で有効な手段ですが、一方で、OK/NG以上のことを判別できないという現実もあります。

単純な振動レベルだけでは、詳細を把握することは出来ません。

振動が“なぜ”起きているのか、そこまで踏み込んで把握することで、詳細な不具合部位の特定ができるため、必要最小限の修理で済み、結果的にコストを安く抑えることが可能になります。

そうした詳細な分析をする際に必要となる基本的な技術の一つに、「周波数解析」があります。

振動現象を周波数軸で見ることで、回転機械の振動がどの部位の不良によって引き起こされているのか(例えば、ベアリングが悪いのか、軸のアライメントが悪いのか、架台の取付が悪いのか等)を把握することができます。

主な不具合と周波数の関係は、以下のようになります。

BPFO:Ball Pass Frequency Outer-race(外輪通過周波数)

BPFI:Ball Pass Frequency Inner-race(内輪通過周波数)

このように、周波数解析を実施することで、不具合部位の特定ができ、必要な対策だけを講じることができます。

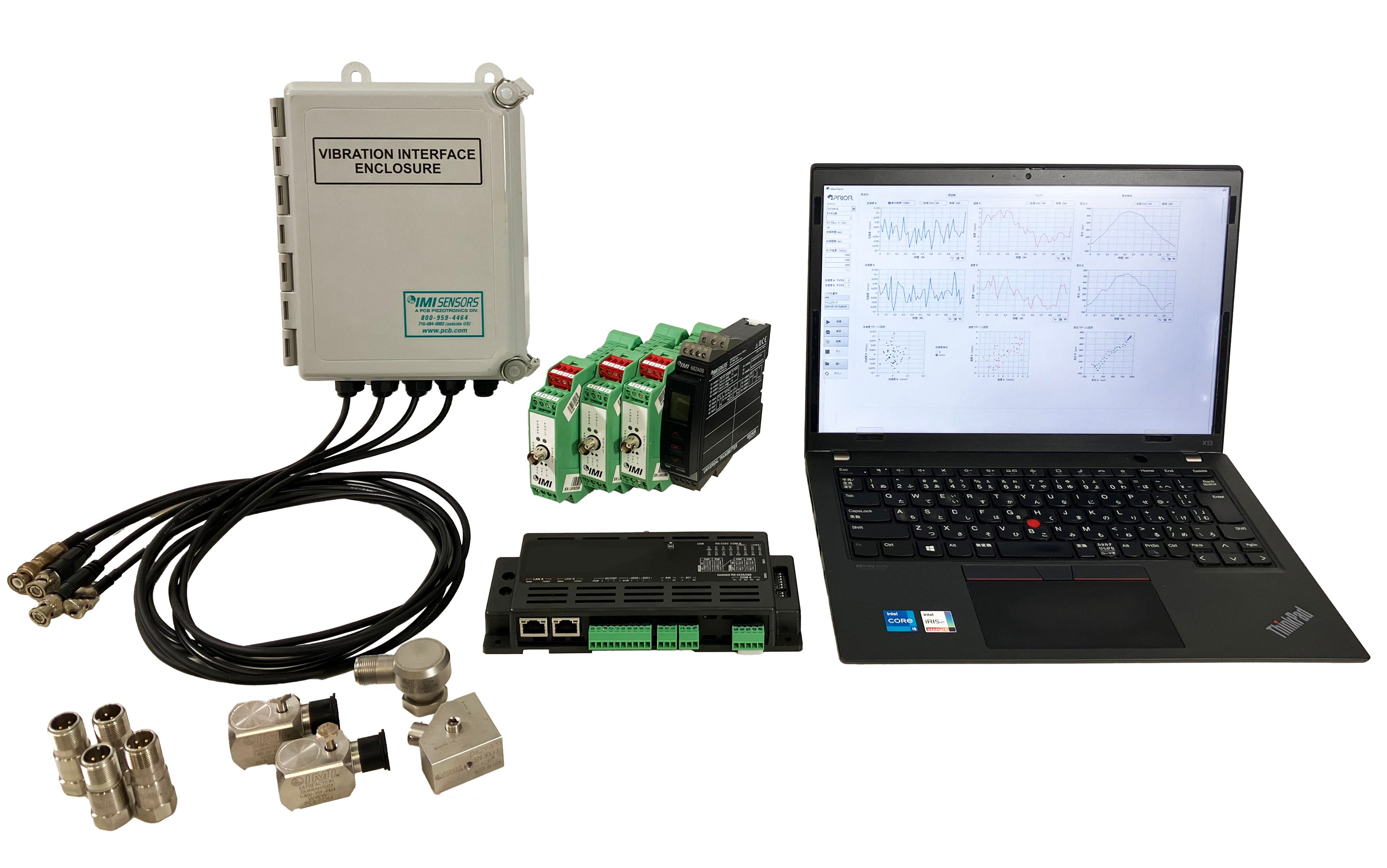

当社の状態監視向けソリューション

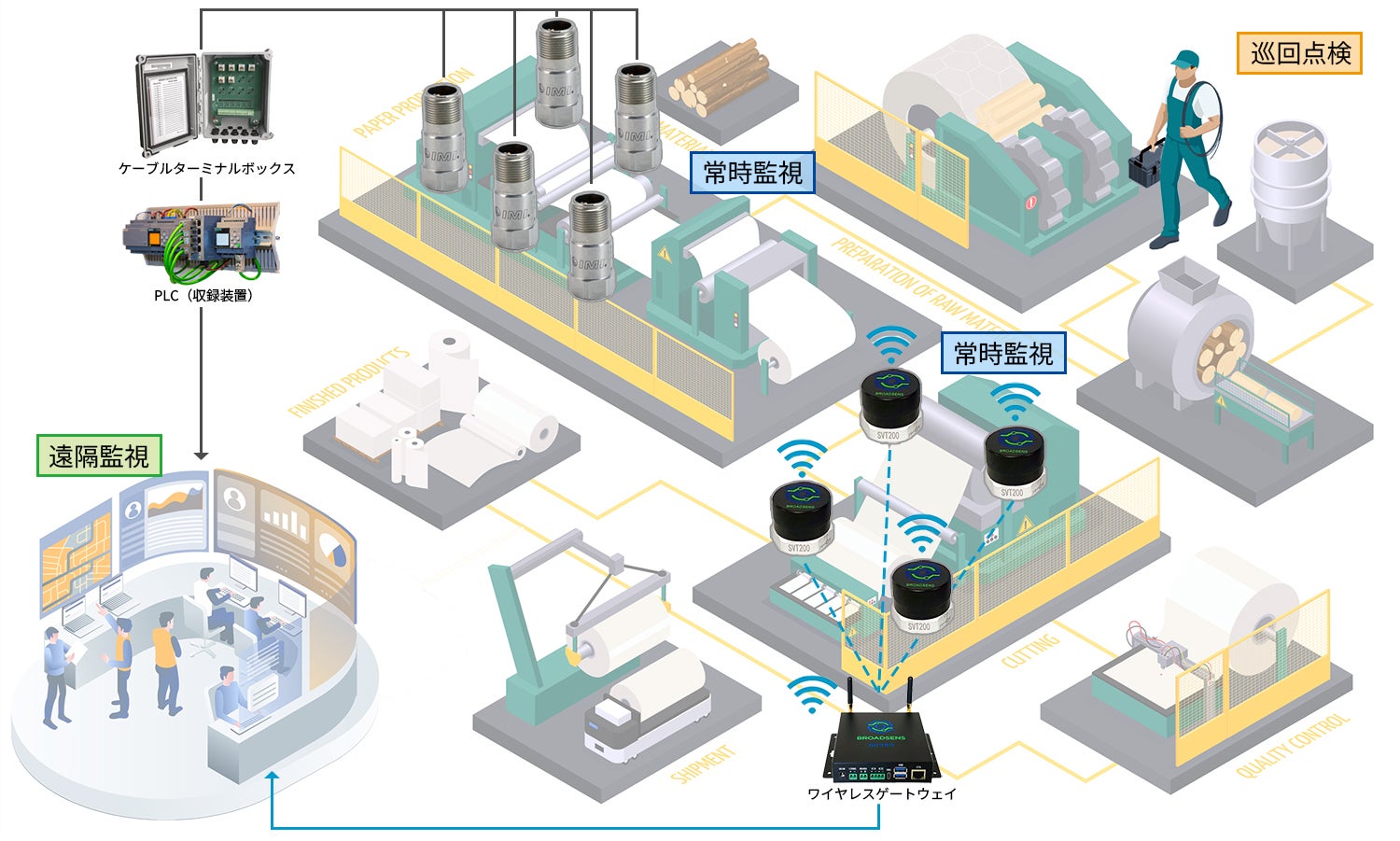

常時監視

常時監視とは、設備に振動センサを取り付け、設備の振動を継続的に監視することです。設備の状態を常に把握することができるため、普段と違う兆候が見られた際に、必要な保全を早期に行うことが可能です。大規模な故障を防ぎながら、設備を長く使うことができます。

常時監視用振動センサは、有線式とワイヤレス式がございます。

巡回点検

巡回点検とは、作業員が定期的に設備を点検してまわり、設備の状態を確認することです。手間と労力はかかりますが、お好みのタイミングと条件で計測ができるため突発的な対応が可能で、センサ1個と計測器1台で計測できるため低コストで実施できます。

必要な機材を一つにまとめた設備振動解析キットがございます。

解析サービス

状態監視を行う上で大切なことは、壊れた設備に対して「なぜ壊れたか」の要因分析を行うことです。その上で、その要因を特定する適した管理パラメータと閾値を設定します。 当社ではこの一連の流れをサポートする体制を整えております。 この度、当社は元旭化成エンジニアリング(株)でメンテナンス研究所長を担当された迫孝司 氏が運営する設備診断研究所合同会社とコンサルティング契約を締結いたしました。迫氏の知見と経験をより多くのお客様にプロフェッショナルサービスを提供していきます。

迫氏の略歴

元旭化成エンジニアリング株式会社、元早稲田大学大学院客員教授

設備診断研究所合同会社 代表社員 博士(工学)

迫 孝司 氏 (さこ たかし)

【略歴】

1982 年:旭化成工業株式会社(現旭化成)入社

同年 :旭エンジニアリング株式会社(現旭化成エンジニアリング)配属

以降、約40 年にわたり設備診断技術の研究開発および化学プラント、火力・原子力発電所、自

動車会社、製紙会社など様々な生産現場で携わった設備異常問題の解決、CBM 導入コンサルに

従事、

2011 年:メンテナンス研究所所長

2012 年:博士(工学)(早稲田大学)

2016~2019 年:旭化成特級高度専門職<回転機械診断分野>

2017~2022 年:早稲田大学大学院客員教授

2022 年:旭化成株式会社 退社

2022 年~:日本プラントメンテナンス協会技術アドバイザー

2023 年:設備診断研究所合同会社設立 代表社員

【資格】

ISO 18436-2 機械状態監視診断技術者(振動)カテゴリーⅣ

- Takashi sako, Masaru Okamoto, Kouta Ikeda, Yukihisa Shibata, Yuzhong Song, Tomoaki Yamada, Satoshi Fujii, Katsutoshi Fujii, Katsuhisa Narutaki, “Research and Development for Practical Use of Main Engine Main Bearing Condition Monitoring Technology”International Symposium on Marine Engineering (ISME), 2017

- Takashi Sako, Osamu Yoshie, Kotaro Tokumo, “Detection method for rubbing of sliding bearing in early stage by Cepstrum analysis ” 21STINTERNATIONAL CONFERENCE ON PRODUCTION RESEARCH, ICPR21, 2011

- Takashi Sako, Osamu Yoshie“Diagnostic method of low speed rolling element bearing using AE envelope waveform ”TENCON2010, IEEE, 2010

- 迫孝司、徳茂廣太郎、吉江修「周波数変調解析によるすべり軸受ラビング異常早期検出技 術」電気学会論文誌C Vol.132, No.9, pp.1454-1464, 2012

- 迫孝司、吉江修「AE エンベロープ波形を用いた超低速転がり軸受診断法」電気学会論文誌 D, Vol.132, No,4, pp.501-509, 2012

- 金子修一、迫孝司「周波数変調解析法によるディーゼルエンジン主メタルモニタリング技 術」第90 回(令和2 年)マリンエンジニアリング学術講演会, 日本マリンエンジニアリ ング学会, 2020

- 迫孝司「予知保全のIoT 化について」第59 回設備管理全国大会,日本プラントメンテナンス 協会, 2019

- 磯村優樹、迫孝司「超音波音響法による低速回転機械の診断技術」第18 回 評価・診断に 関するシンポジウム,日本機械学会, 2019

- 迫孝司「加工組立型プラントにおける状態監視技術の開発」 第13 回 評価・診断に関す るシンポジウム, 日本機械学会, 2014

- 金子修一、迫孝司、米澤和宏「電動機電流診断装置(GA-500)の開発と適用事例」第12 回 学術講演会,日本保全学会,2015

- 迫孝司、妹尾始朗、岩崎俊二、荒木竜二、田村孝市「Web 型遠隔自動振動診断システムの開 発」第10 回学術講演会,日本保全学会,2013

- (分担執筆)「ISO18436-7 機械設備の状態監視と診断 赤外線サーモグラフィ カテゴリー Ⅱ」第4 章4-1~24, 日本非破壊検査協会,2018

- (分担執筆)「ISO18436-7 機械設備の状態監視と診断 赤外線サーモグラフィ カテゴリーⅠ」第5 章5-1~22, 日本非破壊検査協会, 2016

- (分担執筆)「アコースティック・エミッションによる機械診断」pp.111-128,209-219, 日本非破壊検査協会,2014

- 「AE 法による低速軸受診断 よくわかる設備診断シリーズ 診断法別事例集」pp.88-92,日本 プラントメンテナンス協会,1994

【国際学会】

【国内学会】

【著書】

状態監視のあらゆる場面でサポートいたします。

センサ、トランスミッタやソフトウェア、校正器などの販売、解析サービス、校正サービスまで

お客様のご要望に合わせたご提案、カスタマイズが可能です。

当社の強み

海外メーカー150社以上とのグローバルネットワークと

自社開発力が生み出すオンリーワンソリューション

各領域の専門家集団である技術部を組織し、且つ、営業も多数が工学系のバックグラウンドを持つというユニークな特長を活かし、欧米を中心とした最先端の計測技術を組み合わせることで、これまでにない価値を提供いたします。

TOPICS

- 2025.3.25 お役立ち情報 設備の状態を管理する手法について(動画)

- 2024.12.25 お役立ち情報 オープンソース通信プロトコル「IO-Link」について

- 2024.11.26 製品情報 簡単解説!ワイヤレス振動センサ ~SVT-Vセンサのご紹介~(動画)

- 2024.10.31 製品情報 簡単解説!ワイヤレス振動センサ ~特長について~(動画)

- 2024.09.17 製品情報 スマート振動スイッチのご紹介(デモ動画)

- 2024.08.20 製品情報 ワイヤレス超音波厚さ計測システムのご紹介

- 2024.08.19 製品情報 IO-Link対応振動センサ「674A91」ケーススタディのご紹介

Q&A

A. 日本は2025年に800万人以上が75歳以上になる超高齢化社会を迎えると言われています。

また、出生率も低調です。労働人口が少なくなる時代において、生産規模を維持していくための手段の一つとして、設備保全の機械化は重要だと考えています。

世界中でこの流れは加速しています。

A. 鉄鋼、化学、石油精製、半導体、飲料・食品、自動車など様々な業界で取り組みが始まっています。

A. もちろん可能です。当社ではセンサ以外にも、トランスミッタやソフトウェア、校正器なども販売しており、お客様のご要望に合わせたカスタマイズも可能です。

A. もちろん可能です。費用に関しては、都度、相談となります。