ナノインデンターの基本原理

機械特性評価とは何でしょう? 機械特性とは物質の圧縮・引っ張りで得られる特性です。また、衝撃や摺動により得られる特性も機械特性に含まれます。つまり硬さ、引っ張り強度、耐擦過性、割れ難さと言った特性を機械特性と呼びます。薄膜の強度を求める手法として昨今ナノインデンテーション法(または装置を指してナノインデンター)が注目されています。

本ページではナノインデンテーション法の基本原理を解説します。

1. ナノインデンテーション法の測定原理

1.1. 概要

ナノインデンテーション法は、装置によって計測される物理量(荷重と押込み深さ)から、計算のみで硬度を評価する手法です。接触剛性(スチフネス: S )と接触深さ( hc )を求め、硬度・ヤング率を計算します。

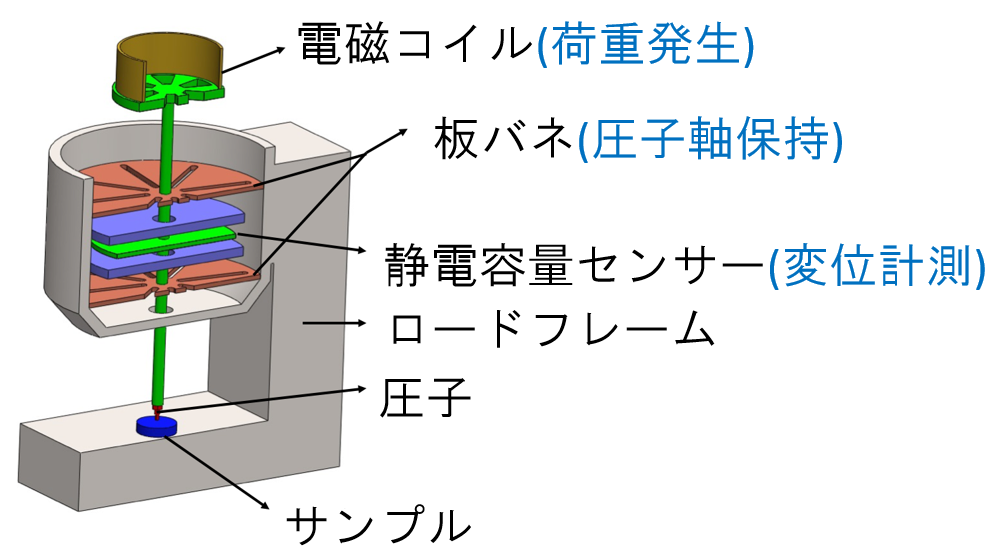

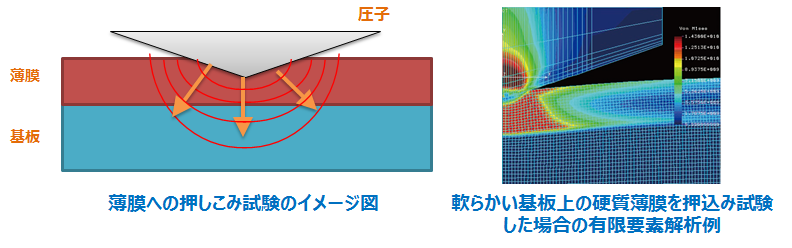

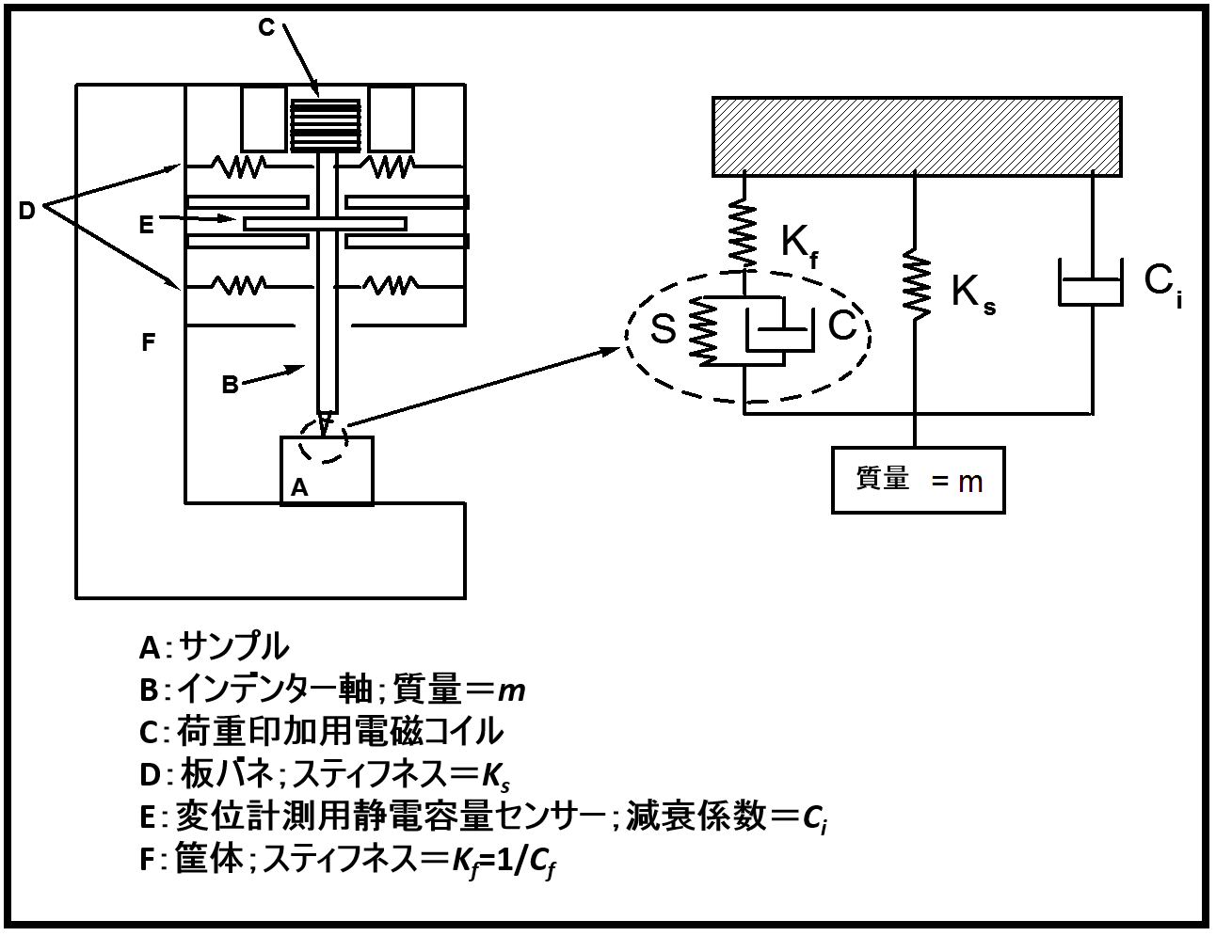

ナノインデンターの心臓部である押し込みヘッドは下図のような構造をしています。電磁コイルに流す電流量を制御することで、押し込み荷重(磁気力)を発生させます。圧子軸の動いた距離は静電容量のセンサーにより計測されます。圧子をサンプル上方から徐々に近接させ、サンプルの表面を認識します。サンプルに対し、荷重をかけた際にサンプルがどれだけ変位するか(圧子をどれだけ押し込みやすいか)を計測します。

ナノインデンターの心臓部

1.2. ISO14577に準拠した硬度・ヤング率の計算

ナノインデンテーション法による硬度・ヤング率の測定は国際規格ISO14577計装化押し込み試験として標準化されています。この測定法はDr.Warren Oliverらにより提唱されたものが元になっています(JMR Vol.7, No.6, June 1992参照)。

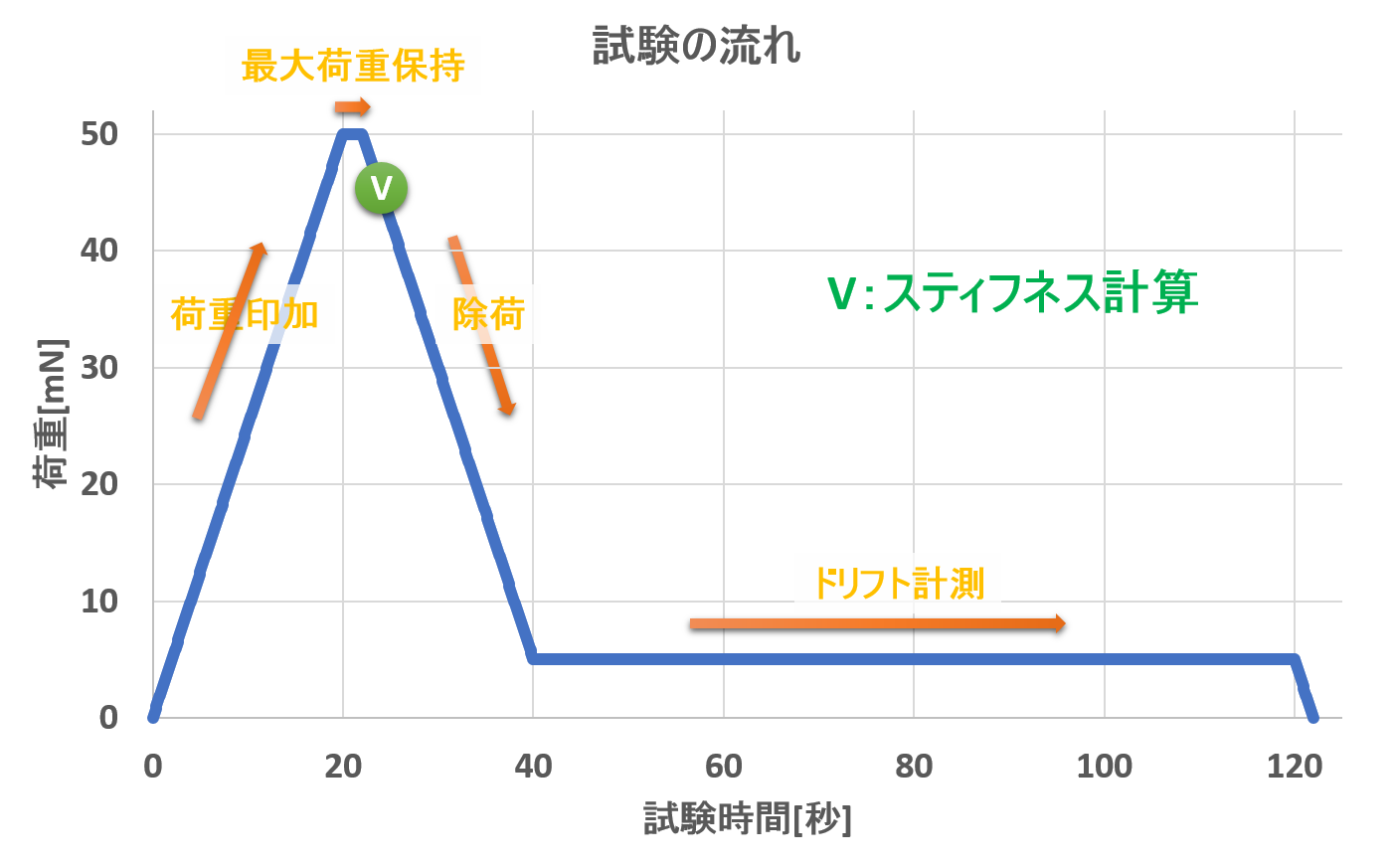

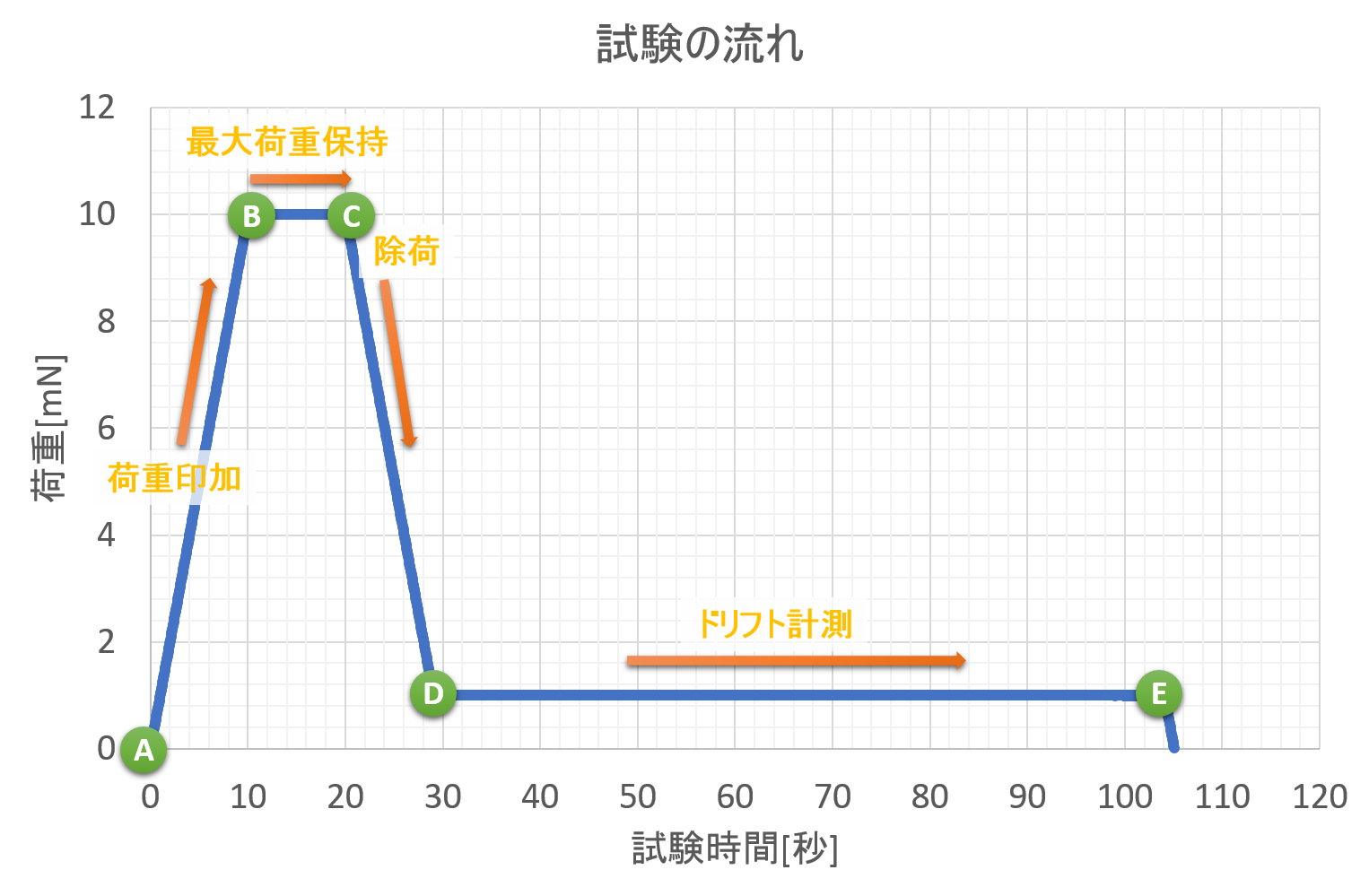

圧子がサンプルに接した後は、下記のような流れで試験を行います。

A : 圧子とサンプルの接触点

B : 最大荷重到達点

C : 除荷開始点

D : ドリフト計測開始点

E : 試験終了点

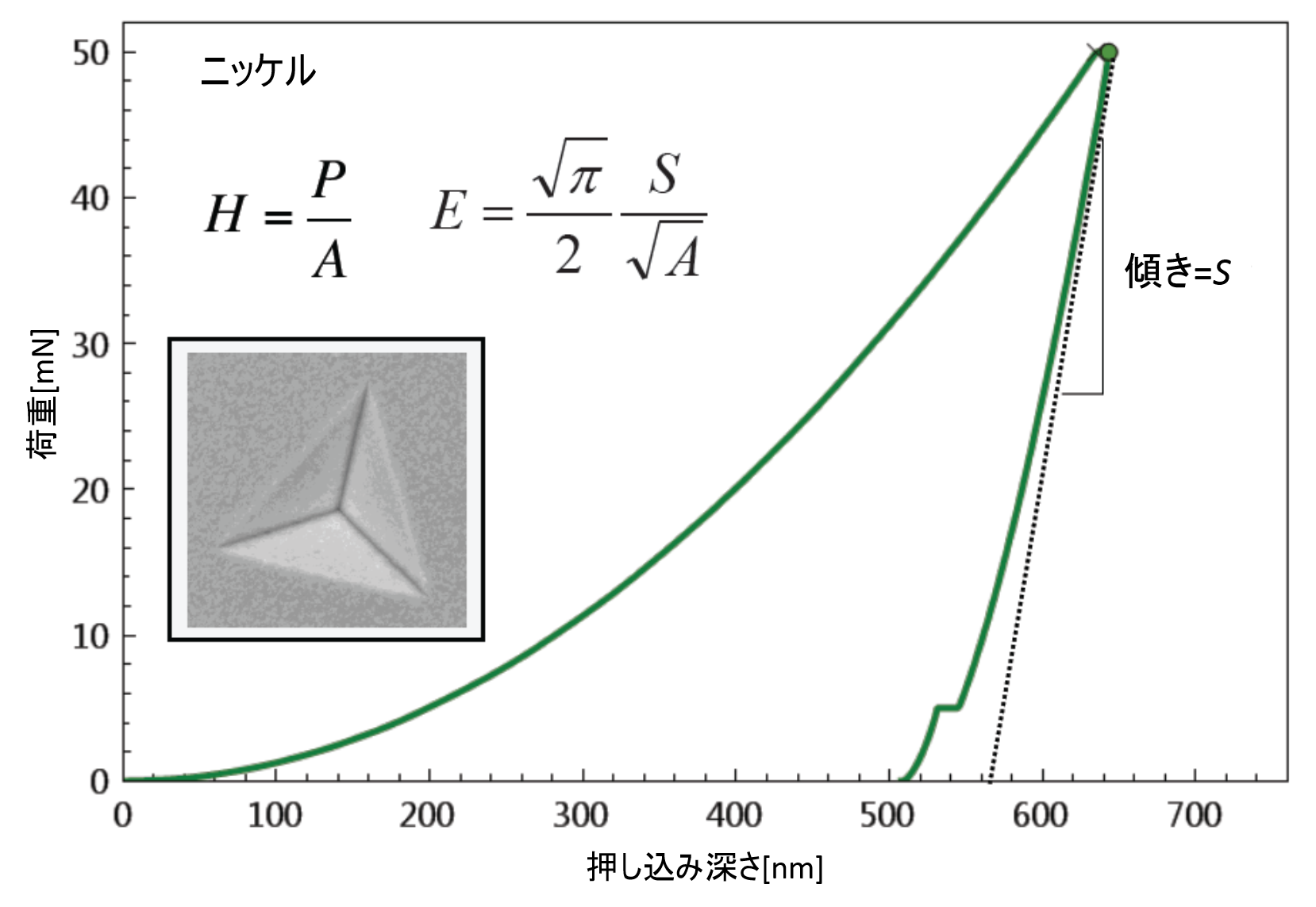

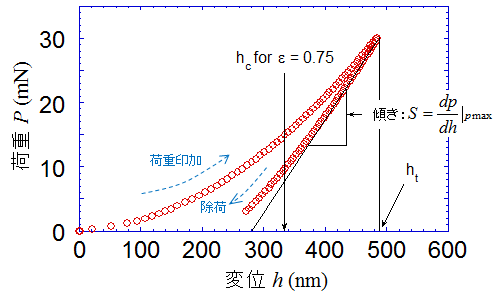

上記のような流れで荷重を制御し、変位を計測すると下のグラフのような荷重変位曲線と呼ばれる曲線が得られます。ナノインデンテーション法ではこの荷重変位曲線を用いて各パラメータを計算していきます。

まずは、除荷の曲線の傾きから S (スティフネス;接触剛性)を計算します。

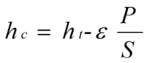

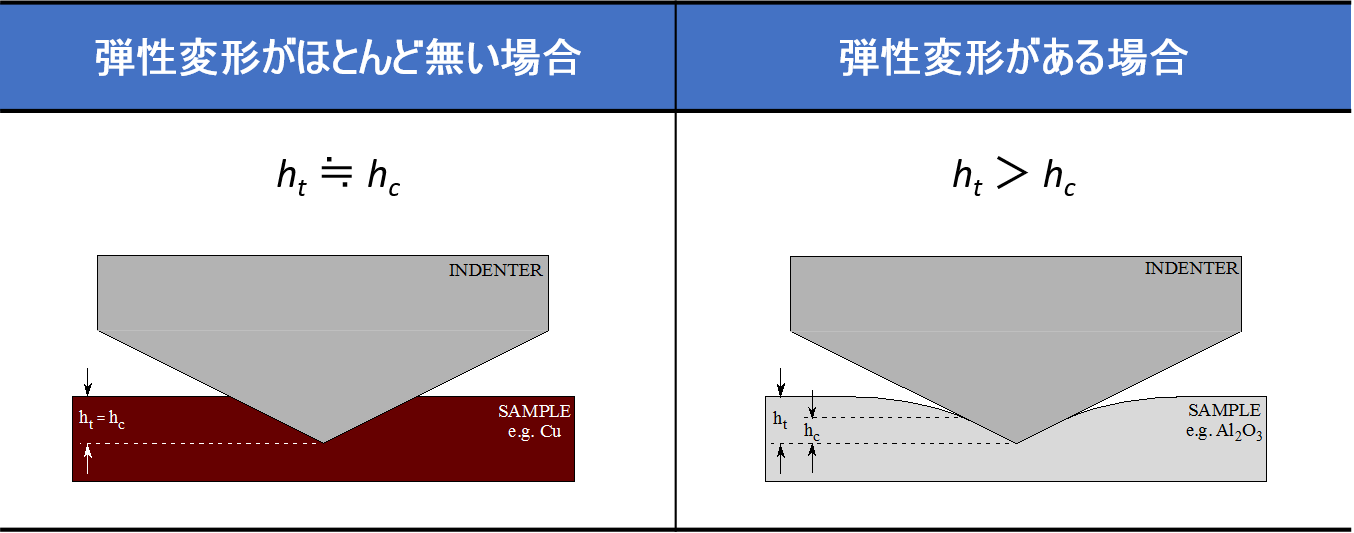

荷重変位曲線から求められたスチフネス S より、接触深さ( hc )は下式で計算されます。

ε : 圧子形状に関する定数(バーコビッチ圧子は0.75)

ht : 計測される押し込み深さ

hc : 接触深さ(荷重を支える領域)

塑性変形分が圧子と接触し、弾性変形分は接触しないと考える。

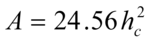

接触射影面積 A は接触深さ hc から算出されます。

硬度 HIT は材料が耐える平均圧力です。

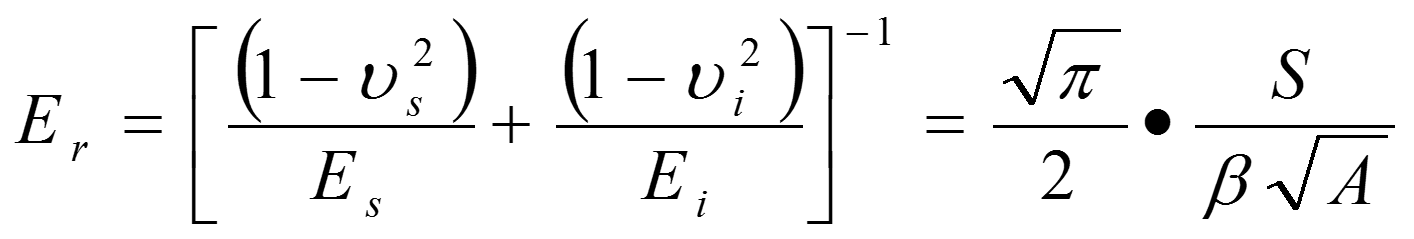

サンプルのヤング率 Es は複合ヤング率 Er から算出されます。

Ei : 圧子のヤング率,

νi : 圧子のポアソン比,

νs : サンプルのポアソン比

ヤング率は復元力とも呼ばれ、変位を加えられた際にどの程度の力で押し返せるかを表します。

押しこみ試験では、押込み深さの5~10倍深いエリアの影響を受けると言われています。そのため、薄膜の硬度を測定するには膜厚の1/5~1/10の押込み深さで評価する必要があります。なお、5~10倍則はあくまでも経験則です。近年の研究では少なくとも10倍以上は下地の影響を受けると言われています。ISO14577では最大荷重を決めて試験を行いますが、薄膜の試験を行う場合には、基板の影響を受けない程度に荷重を小さくする必要があります。

ISO14577に準拠した押し込み方式を採用することで、人や装置(メーカーの違いを含む)による結果の差異を抑え、繰返し性のある試験結果を得らえるという利点があります。一方で、この方式では荷重変位曲線の除荷カーブからスティフネスを算出するため、押し込み深さ1点での硬度・ヤング率しか求めることができません。この硬度・ヤング率がどの程度下地の影響を受けているかを判断する事は困難です。

1.3.連続剛性測定法(CSM/CSR)を用いた硬度・ヤング率の計算

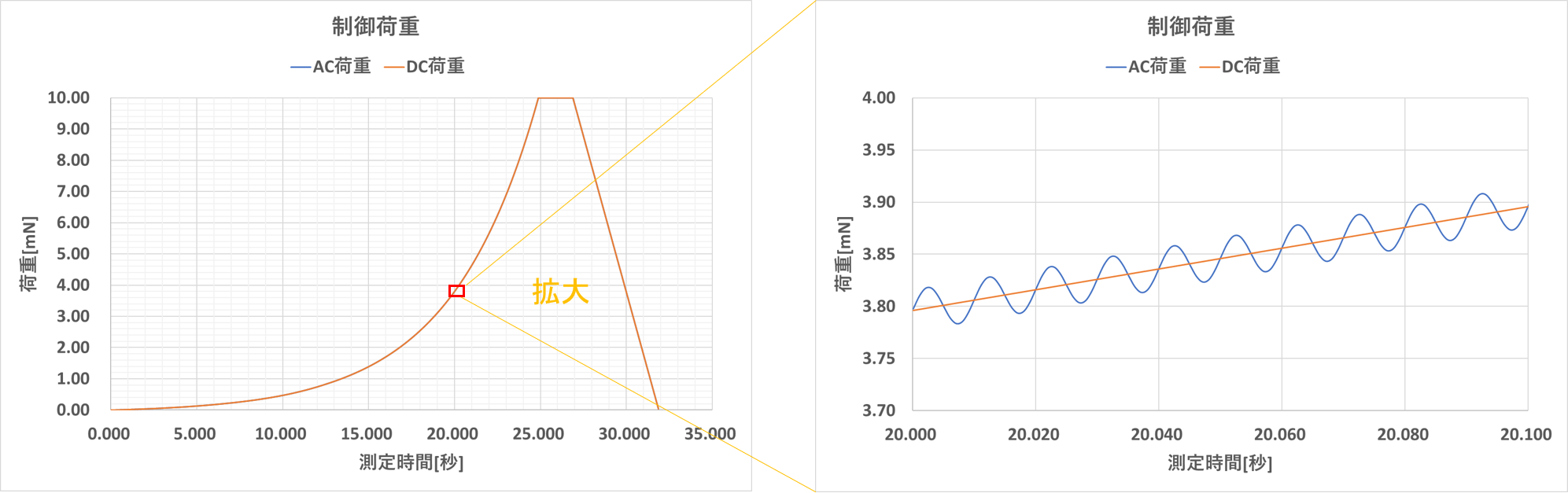

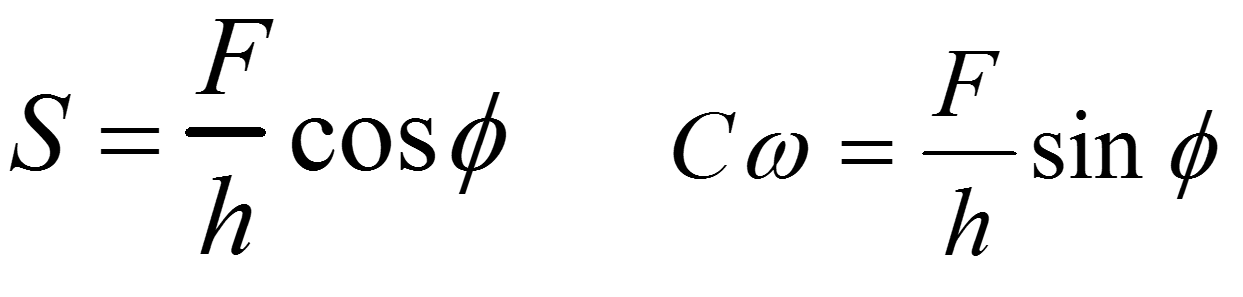

連続剛性測定法(Continuous Stiffness Measurement)と呼ばれる試験手法についてご紹介いたします。この方式では、準静的な試験荷重に微小なAC荷重を重畳しながら試験を行います。スティフネスの計算方法がISO14577とは異なります。

ナノインデンターの構造と力学(調和振動子)モデル

圧子とサンプルが接触した状態で、与えたAC荷重に対するサンプルの応答(振幅と位相)を計測します。このサンプルの応答からスティフネスが下式で計算できます。サンプルの表面から設定した深さまで連続的にスティフネスを算出することで、深さに対する硬度・ヤング率のプロファイルを取得することが可能になります。

深さに対し硬度・ヤング率がどのように変化するかを見ることで、押しこみ試験時の基材の影響をとらえることができるため、データの解釈の正確性を向上させます。

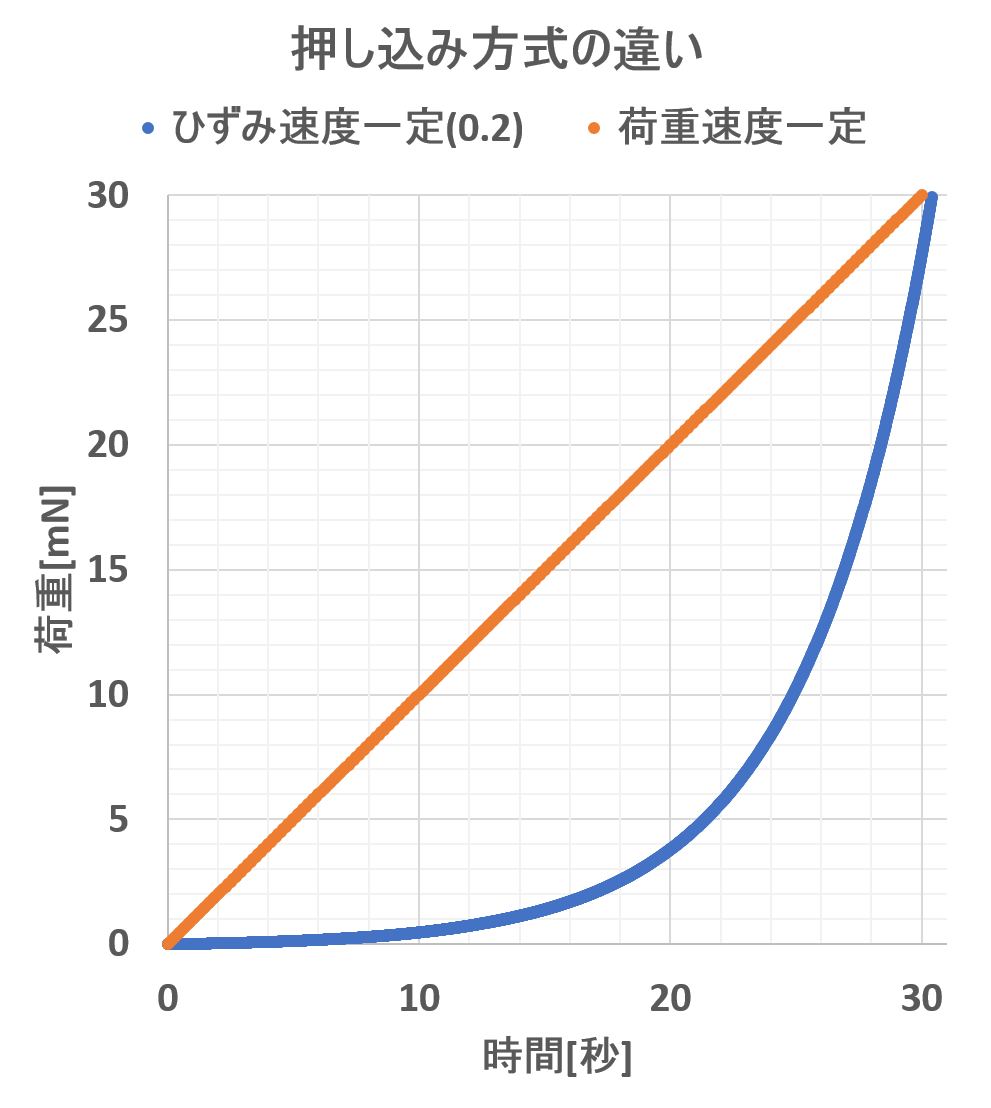

なお、連続剛性測定法において押し込み荷重の制御はISO14577の方式とは異なりひずみ速度一定方式(Constant Strain Rate)を用います。ひずみ速度は下式で表されます。圧子は三角錐の頂点からサンプルに接触し、押し込みが深くなるほど接触面積が大きくなります。時間に対し荷重を一定で上げていく方式では最初は面積が小さいため変位が早く起き、面積が大きくなるに従い遅くなります。押し込みの速度が異なる場合、高分子等の時間応答性のあるサンプルでは計測結果に大きな影響が出ます。深さに対し時間条件を一定にするため、連続剛性測定法ではひずみ速度が一定になるように荷重を制御します。

1.4. ISO14577と連続剛性測定法(CSM/CSR)とで得られる結果の違い

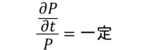

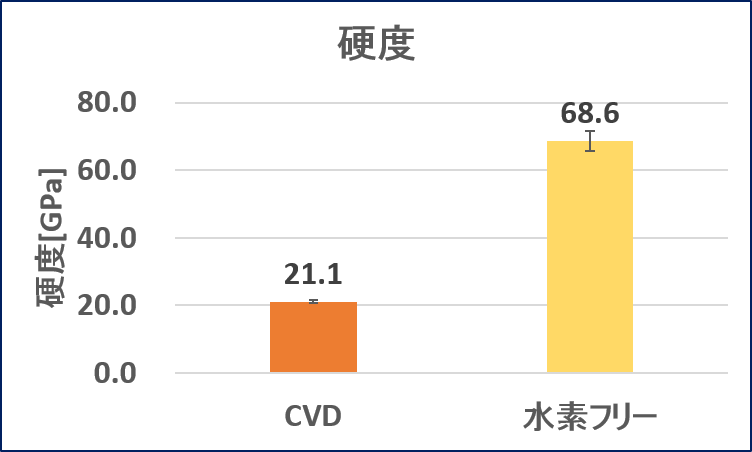

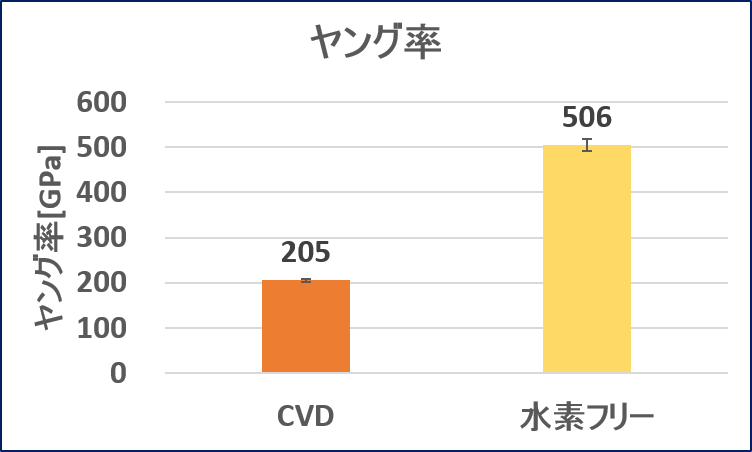

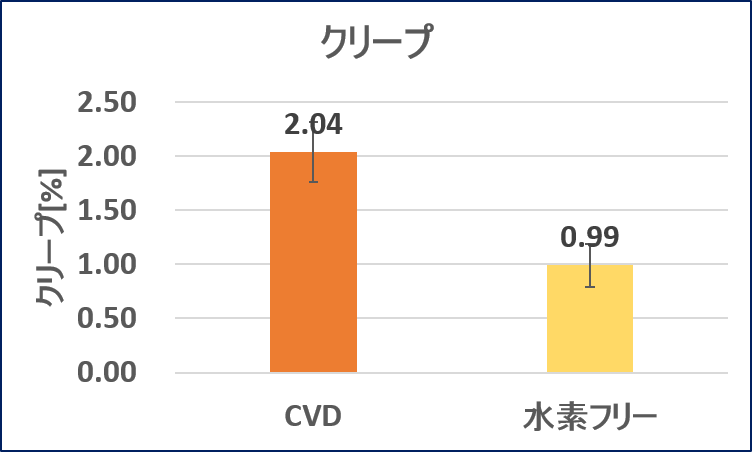

自動車等の軸受けの保護膜として使用されるDLC(ダイヤモンドライクカーボン)を例に説明します。サンプルはSUJ2(高炭素クロム軸受鋼鋼材)基材上に1umの膜厚でDLCを製膜したものです。CVDと水素フリーの2種類のプロセスで作製した膜で機械特性にどのような差が出るかを試験しました。

1.4.1. ISO14577に準拠した試験結果

得られた荷重変位曲線の除荷の曲線の傾きからスティフネスを求めます。このスティフネスから硬度・ヤング率が計算されます。本試験により得られる情報を下記にまとめています。

| 試験荷重 [mN] |

圧子到達深さ [nm] |

ヤング率 [ GPa ] |

硬度 [ GPa ] |

|||||

|---|---|---|---|---|---|---|---|---|

| 平均値 | 標準偏差 | 平均値 | 標準偏差 | 平均値 | 標準偏差 | 平均値 | 標準偏差 | |

| CVD | 10.0 | 0.0 | 188 | 1 | 205 | 3 | 21.1 | 0.4 |

| 水素フリー | 10.0 | 0.0 | 123 | 1 | 506 | 13 | 68.6 | 2.9 |

| 弾性変形仕事率 [%] |

クリープ [%] |

実測ドリフト [nm/s] |

試験温度 [℃] |

|||||

|---|---|---|---|---|---|---|---|---|

| 平均値 | 標準偏差 | 平均値 | 標準偏差 | 平均値 | 標準偏差 | 平均値 | 標準偏差 | |

| CVD | 66.3 | 0.8 | 2.04 | 0.28 | 0.08 | 0.02 | 30.1 | 0.0 |

| 水素フリー | 86.5 | 0.8 | 0.99 | 0.20 | 0.12 | 0.01 | 29.8 | 0.0 |

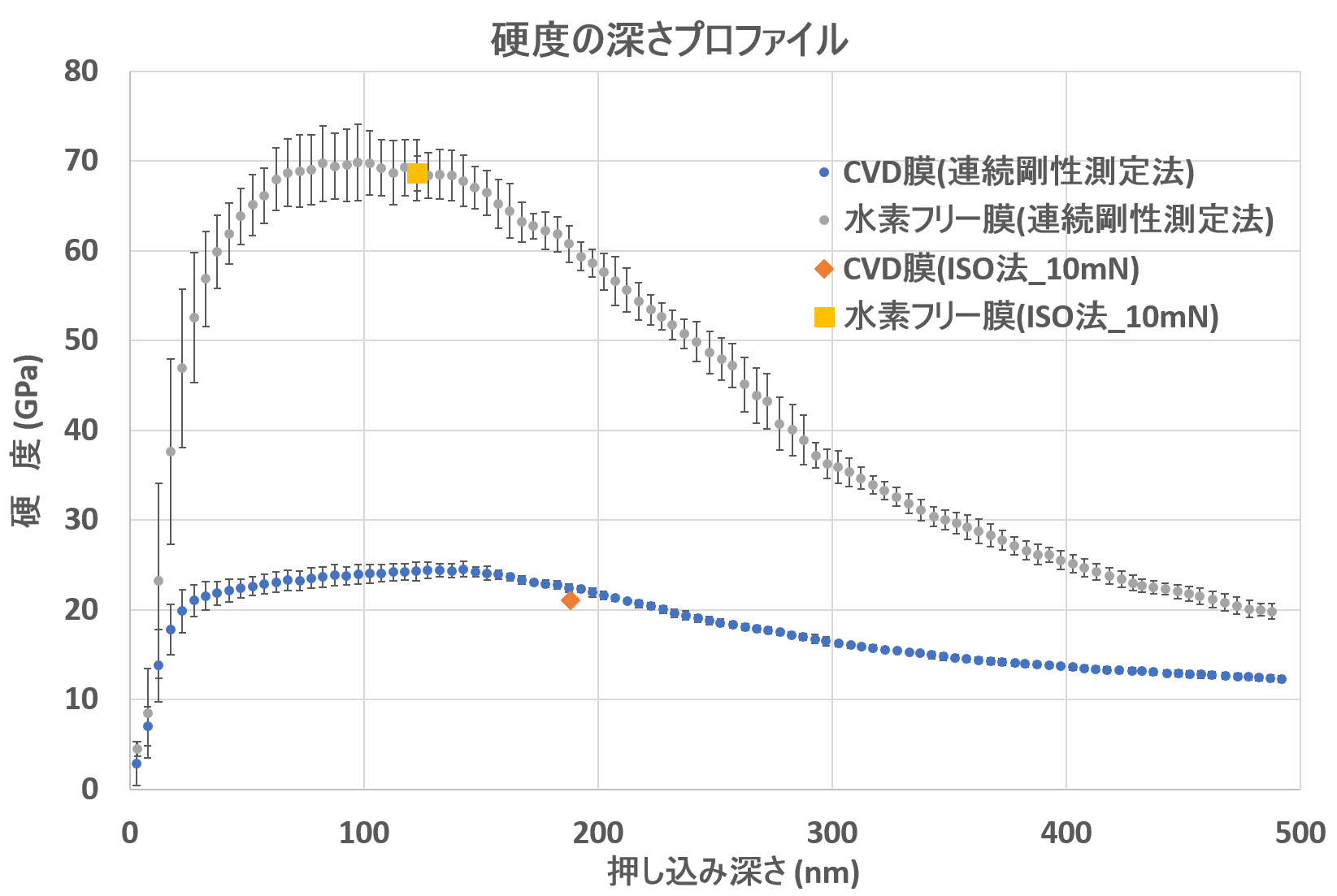

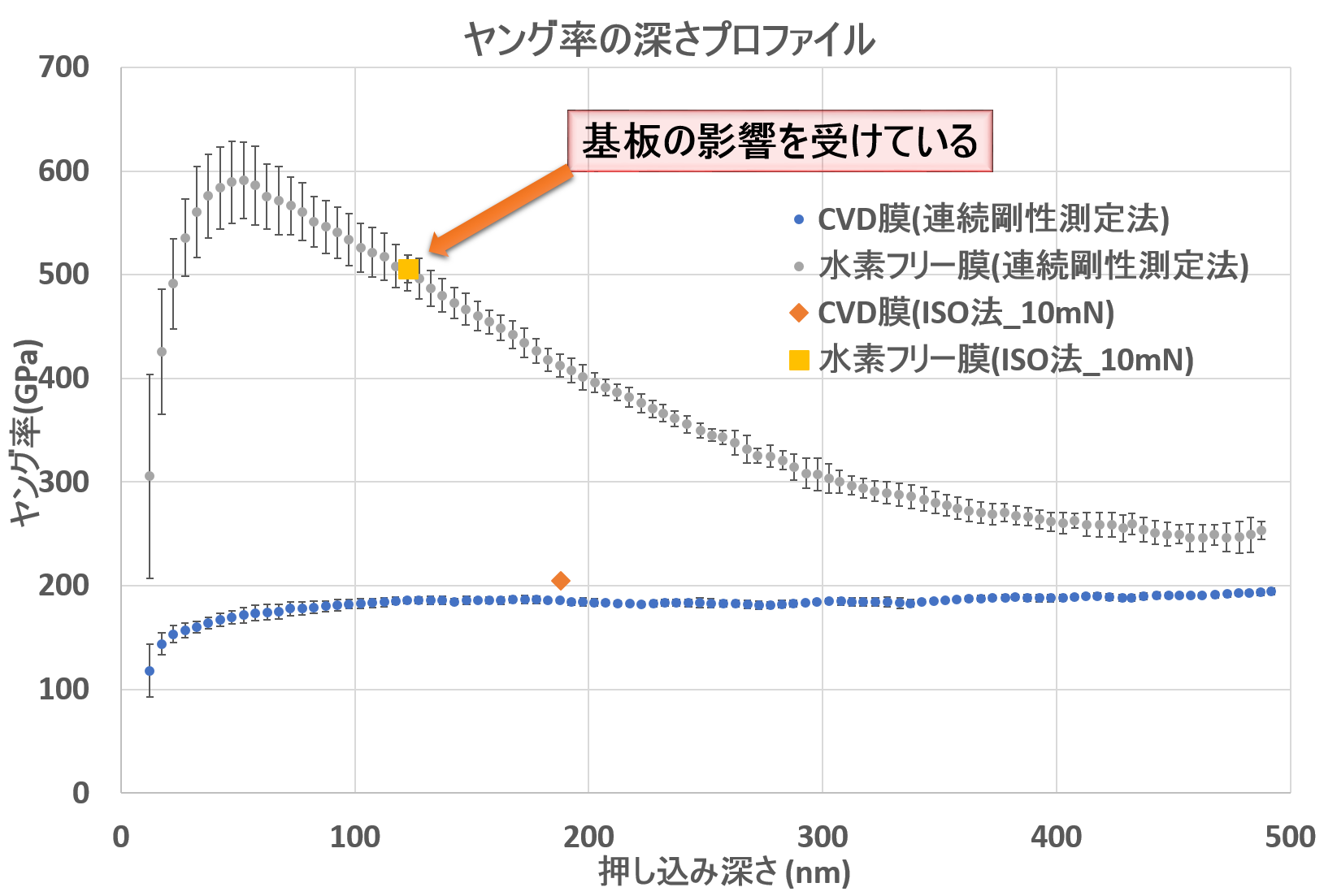

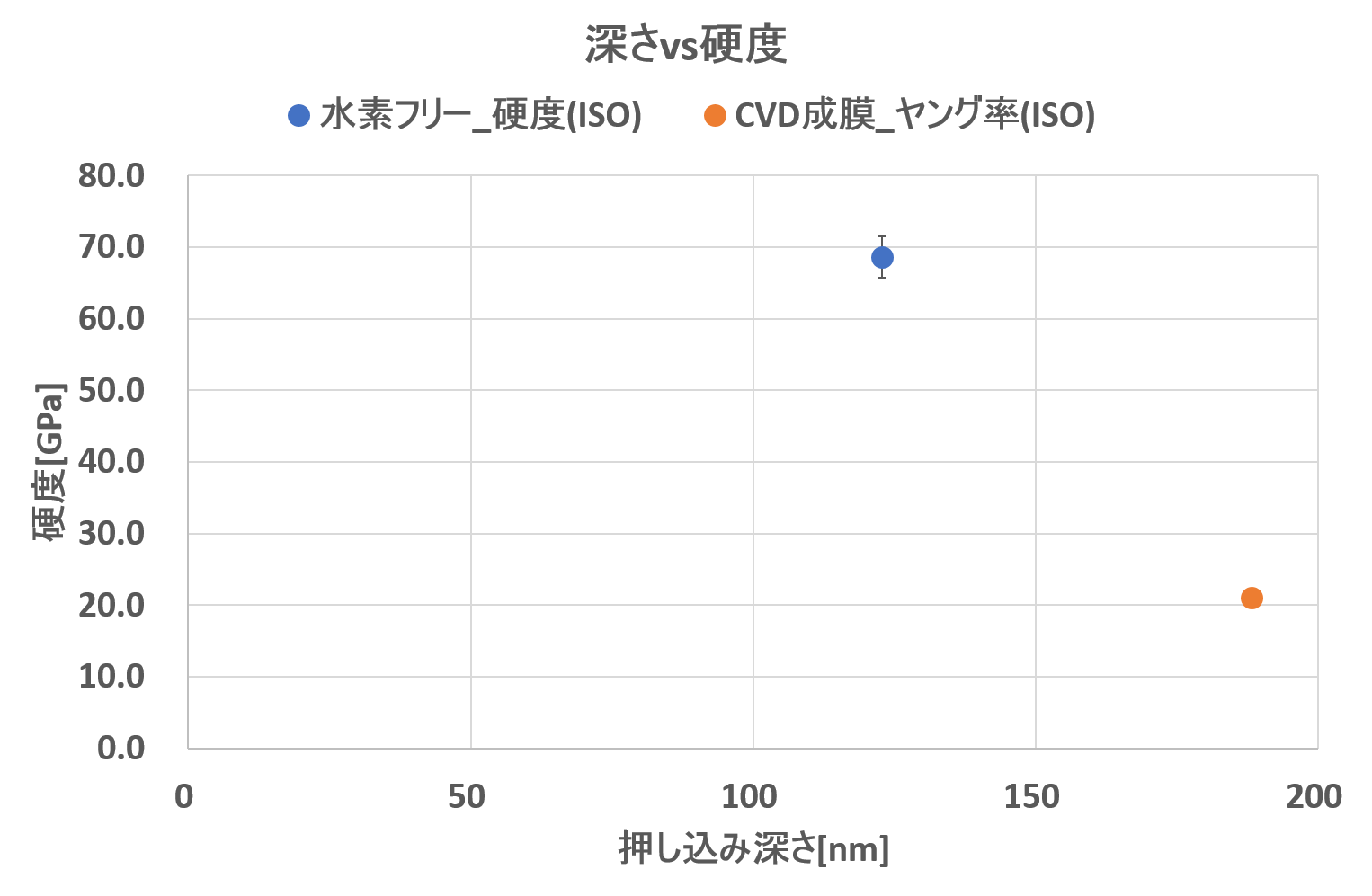

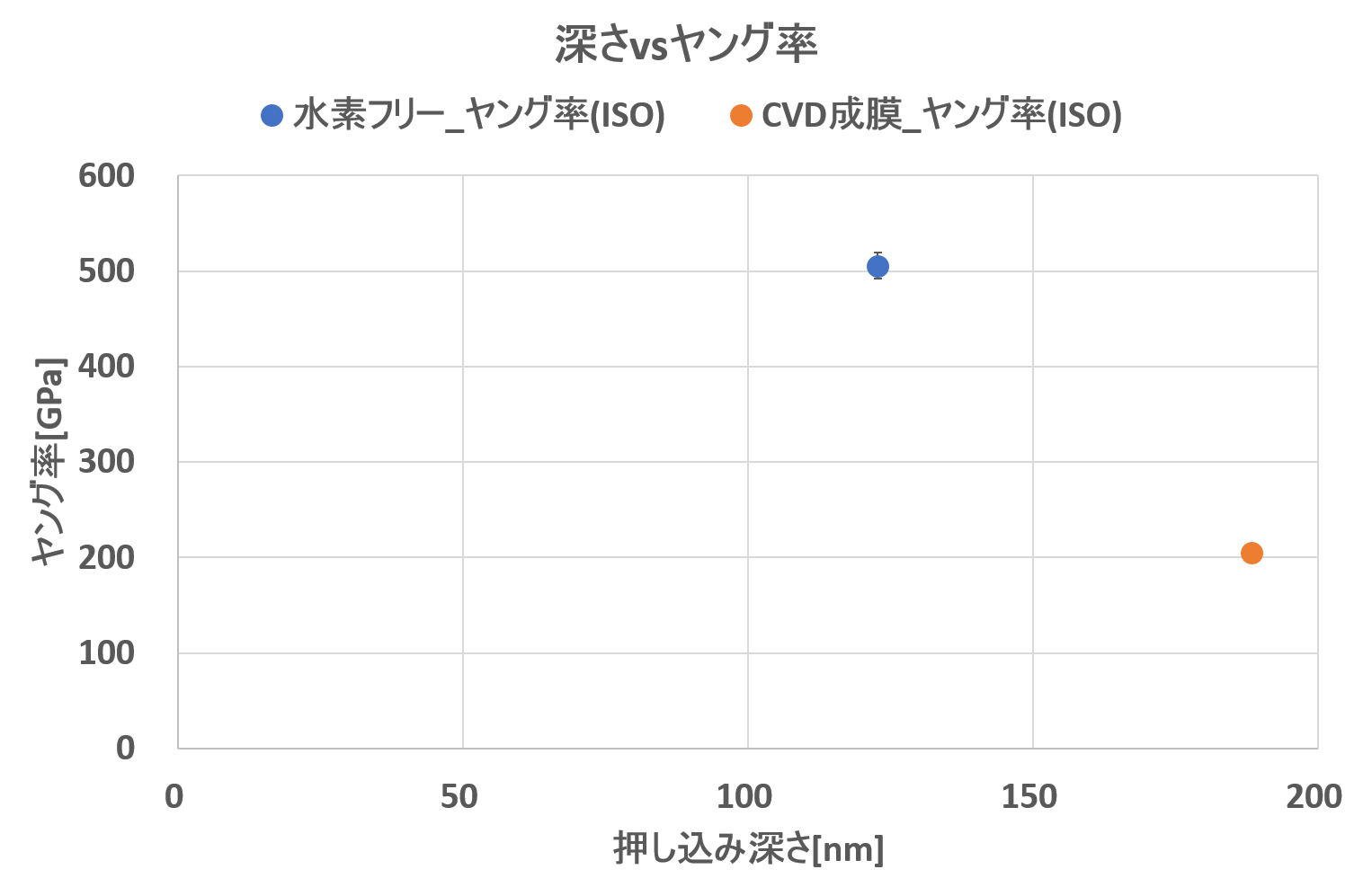

先に述べました通り、ISO14577に準拠した方式では特定の深さ1点での硬度・ヤング率が計算されるのみです。結果をグラフで表示すると下記のようになります。

1.4.2.連続剛性測定法を用いた試験結果

連続剛性測定法では微小なAC荷重を押し込みの際に重畳し、連続的にスティフネスの計算を行います。それにより下図のようなプロファイルを取得することが可能です。

今回のサンプルではSUJ2の上に硬質のDLCをコーティングしています。膜に対し基板の方が軟らかい系になります。押し込みが深くなるにつれて硬度が低下しているようにみえるのは、基板の影響を受けているためです。深くなればなるほど基板の硬度・ヤング率に近づいていきます。今回は2種類のサンプルで基板は同じですので2サンプルとも深い領域では硬度・ヤング率が近い値になっていきます。

このグラフから極力基板の影響の少ない深さで膜の硬度・ヤング率を計算します。しかし極表面の値は振動ノイズ、圧子の摩耗、サンプル深さ表面の粗さ等の影響で値の信頼性がありません。今回の結果のような場合では、50nm近傍(水素フリー膜のヤング率でピークのように見える部分)を膜のヤング率とすることが多いです。また、硬度の方がヤング率に比べ基板の影響を受けにくく、硬度では100nm深さ近傍でピークのように見えます。

なお、このグラフでは連続剛性測定法で得られたプロファイルに、先ほどISO法で取得した硬度・ヤング率を同じグラフにまとめています。ISO法では10mNの荷重で押し込み試験を行いました。連続剛性測定法のプロファイルから、10mNの荷重で求まったヤング率は基板の影響を受けてしまっていると判断できます。

このように深さ方向に対して連続して得られた硬度・ヤング率のプロファイルから下地の影響を認識することが可能となります。より深く解析を行うことができます。

2. ナノインデンテーションの適応範囲

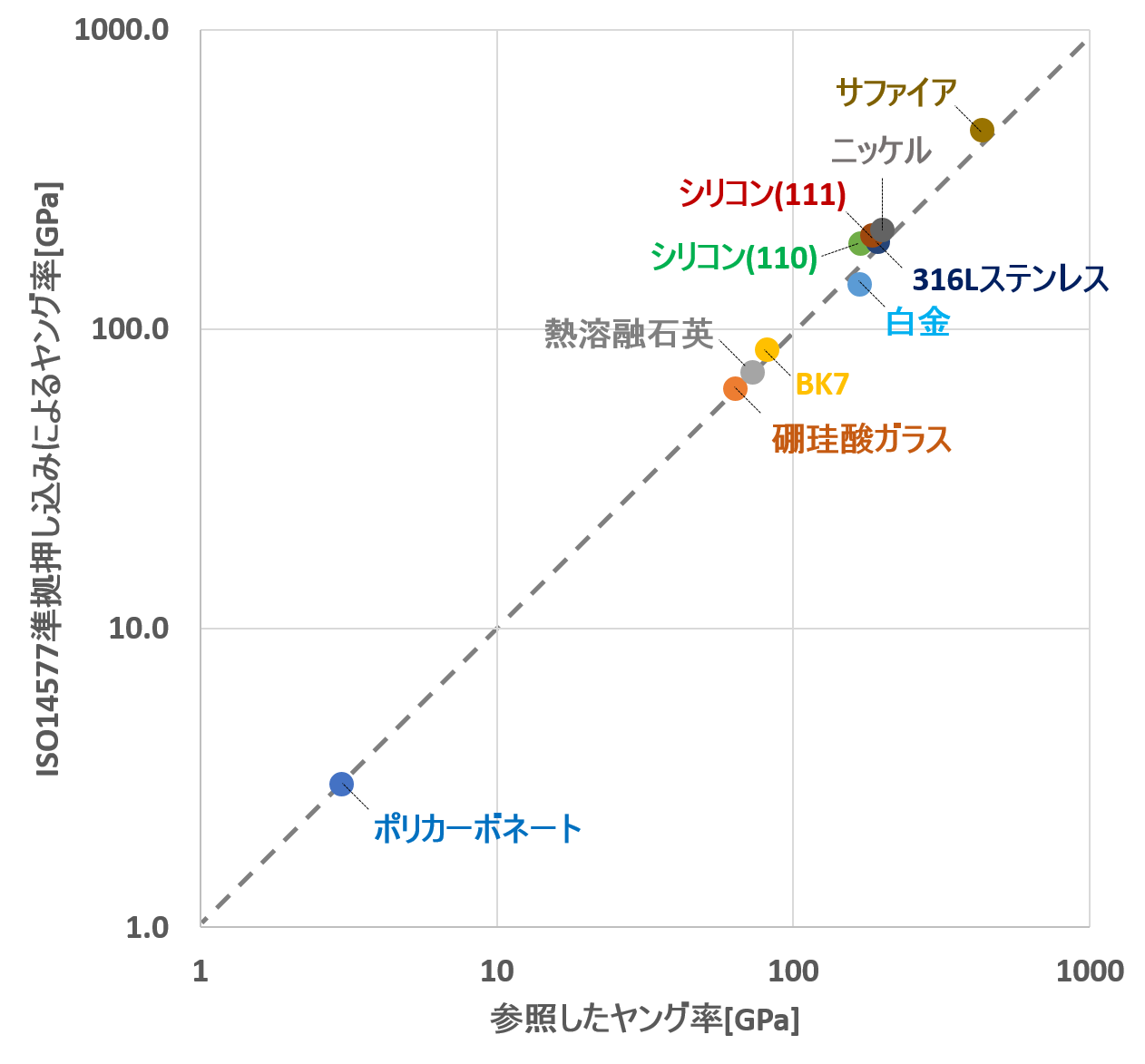

ナノインデンテーションで測定できるサンプルにはどのようなものがあるのでしょうか。本項ではサファイア(c軸)、ニッケル、シリコン(111)面、シリコン(110)面、白金、316Lステンレス、BK7、熱溶融石英、ホウ珪酸ガラス、ポリカーボネートを測定した結果をご紹介しています。

2.1. 測定条件

ISO14577に準拠した方式で押し込み試験を行いました。試験条件は下記の通りです。

- 装置 : Nanomechanics社製iNanoナノインデンター

- 圧子アプローチ速度 : 100nm/秒

- 最大荷重 : 50mN

- 荷重印加速度 : 2.5mN/秒

- 最大荷重保持時間 : 2秒

- 除荷速度 : 2.5mN/秒

- スティフネス計算 : 最大荷重から10%除荷時

- ドリフト計測 : 最大荷重から90%除荷時

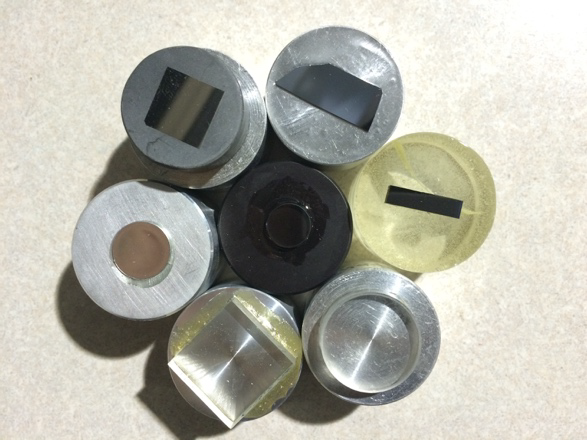

サンプルは下図のようにアルミの試料台あるいは樹脂包埋して固定をしました。

2.2. 測定結果

各サンプルに対し押し込み試験を行い、荷重変位曲線を取得しました。例としてニッケルの荷重変位曲線は下記のようになりました。

荷重変位曲線から硬度・ヤング率を計算した結果を下表にまとめています。また、参照したヤング率は一般的な値で、今回用いたサンプルそのもものヤング率ではありません。しかし、各材料でかなり近いヤング率が計測されていることがわかります。ビッカース硬度については単位変換と面積から計算した換算値です。

| ポアソン比 | 最大深さ [nm] |

参照した ヤング率[GPa] |

ISO14577準拠 押し込みによる ヤング率[GPa] |

ISO14577準拠 押し込みによる 硬さ[GPa] |

換算 ビッカース硬度 [kgf/mm2] |

|

|---|---|---|---|---|---|---|

| ポリカーボネート | 0.37 | 3961.3 | 3[3] | 3.0 | 0.19 | 17.94 |

| 硼珪酸ガラス | 0.20 | 736.5 | 64[4] | 63.2 | 7.71 | 689.57 |

| 熱溶融石英 | 0.17 | 680.2 | 73[5] | 71.8 | 9.66 | 912.98 |

| BK7 | 0.21 | 674.8 | 82[6] | 85.2 | 8.14 | 769.54 |

| 白金 | 0.39 | 1504.9 | 168[7] | 141.1 | 0.91 | 85.57 |

| シリコン(110) | 0.28 | 491.3 | 169[8] | 192.3 | 11.62 | 1098.50 |

| 316Lステンレス | 0.30 | 744.8 | 193[9] | 196.0 | 4.55 | 429.76 |

| シリコン(111) | 0.17 | 511.2 | 186[10] | 205.8 | 12.06 | 1140.37 |

| ニッケル | 0.31 | 638.5 | 200[11] | 213.9 | 6.36 | 600.75 |

| サファイア | 0.30 | 344.3 | 435[12] | 466.2 | 28.00 | 2646.78 |

このようにナノインデンテーション法では幅広い材料の測定に対応しています。

3. ナノインデンターの応用

ここまで、ナノインデンテーション法の基本となる硬度・ヤング率の解説をしてきました。ナノインデンターでは荷重と変位を高分解能に計測が可能です。また圧子についても先端形状は様々なものが用できます。この特性を活かし、硬度・ヤング率の他にも下記の測定事例も報告されています。

- スクラッチ

- 破壊靭性

- 粘着力(プローブタック試験)

- 動的粘弾性

関連製品

<参考>

- “Metallic Materials – Instrumented indentation test for hardness and materials parameters.” ISO 14577, 2002.

- Oliver, W.C. and Pharr, G.M., “An Improved Technique for Determining Hardness and Elastic Modulus Using Load and Displacement Sensing Indentation Experiments, Journal of Materials Research 7(6):1564-1583 (1992).

- http://www.engineeringtoolbox.com/young-modulus-d_417.html

- http://www.azom.com/article.aspx?ArticleID=4765

- http://accuratus.com/fused.html

- http://www.crystran.co.uk/optical-materials/optical-glass-n-bk7-and-others

- https://en.wikipedia.org/wiki/Platinum

- http://silicon.mhopeng.ml1.net/Silicon/

- http://asm.matweb.com/search/SpecificMaterial.asp?bassnum=MQ316Q

- https://www.el-cat.com/silicon-properties.htm

- https://en.wikipedia.org/wiki/Nickel

- http://www.gavish.com/sapphire-data-table.htm