ナノインデンテーションにおける結果のばらつきの要因

ナノインデンテーション法を用いて硬度やヤング率を測定する場合に、サンプルによっては値が大きくばらつきを持つことがあります。ばらつきが大きくなった原因となる事例を本稿でご紹介いたします。

サンプル由来のばらつき

-

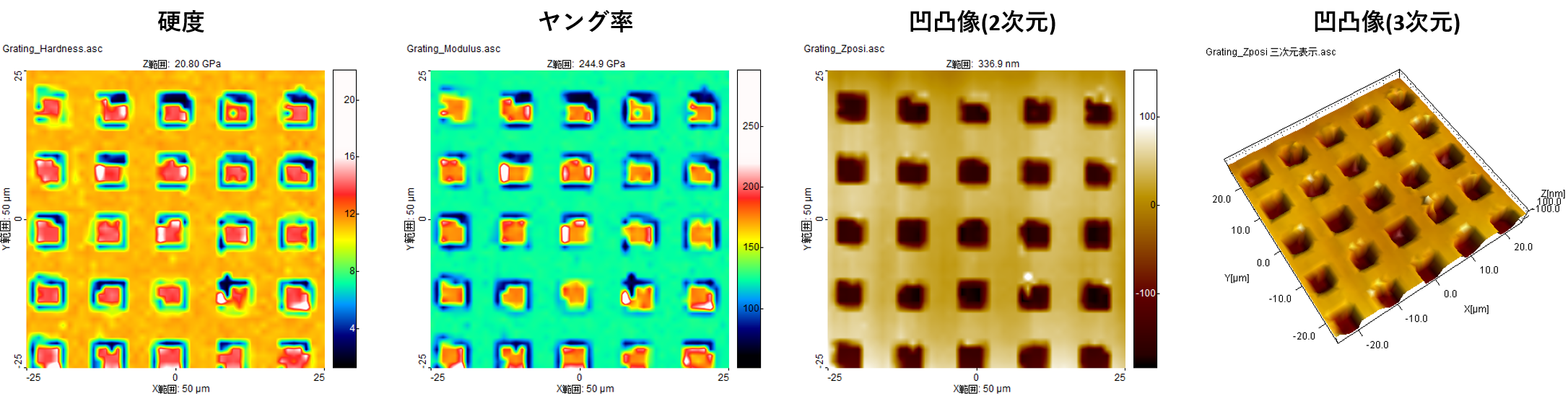

凹凸の影響

ISO14577には、「表面粗さがくぼみ深さの不確かさに寄与する割合を5% (硬度で10%に相当)未満にするには、押し込み深さを算術表面粗さ Raの少なくとも20倍とすることが望ましい。ナノレンジにおいて上記を満たせない場合、平均値の不確かさを少なくするため、試験回数を増やすことも許容する。」と述べられています。

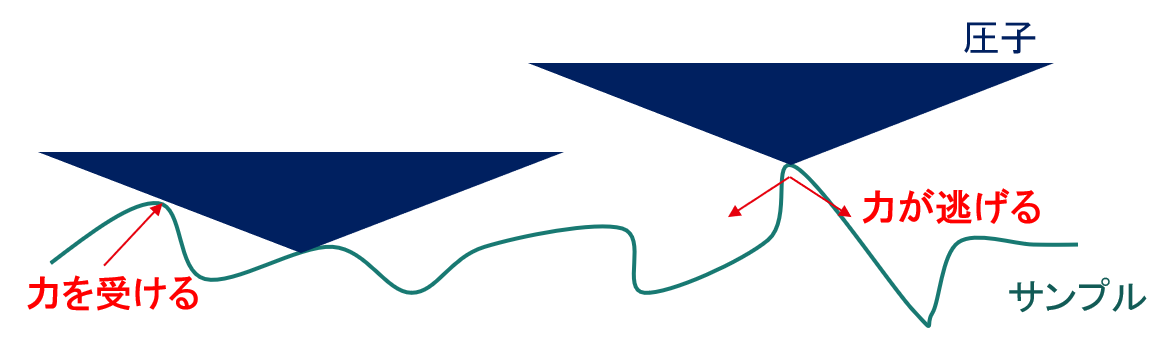

下図のように凹部に圧子が当たると、圧子先端のみではなく圧子側面にもサンプルが当たることが考えられます。その場合、接触面積が大きくなり見かけ上サンプルは変形しづらくなりますので硬度やヤング率は高く計測されます。一方で凸部に圧子が当たると、サンプルの外部へ力が逃げてしまい、見かけ上サンプルは変形しやすくなりますので、硬度やヤング率が低く計測されます。

-

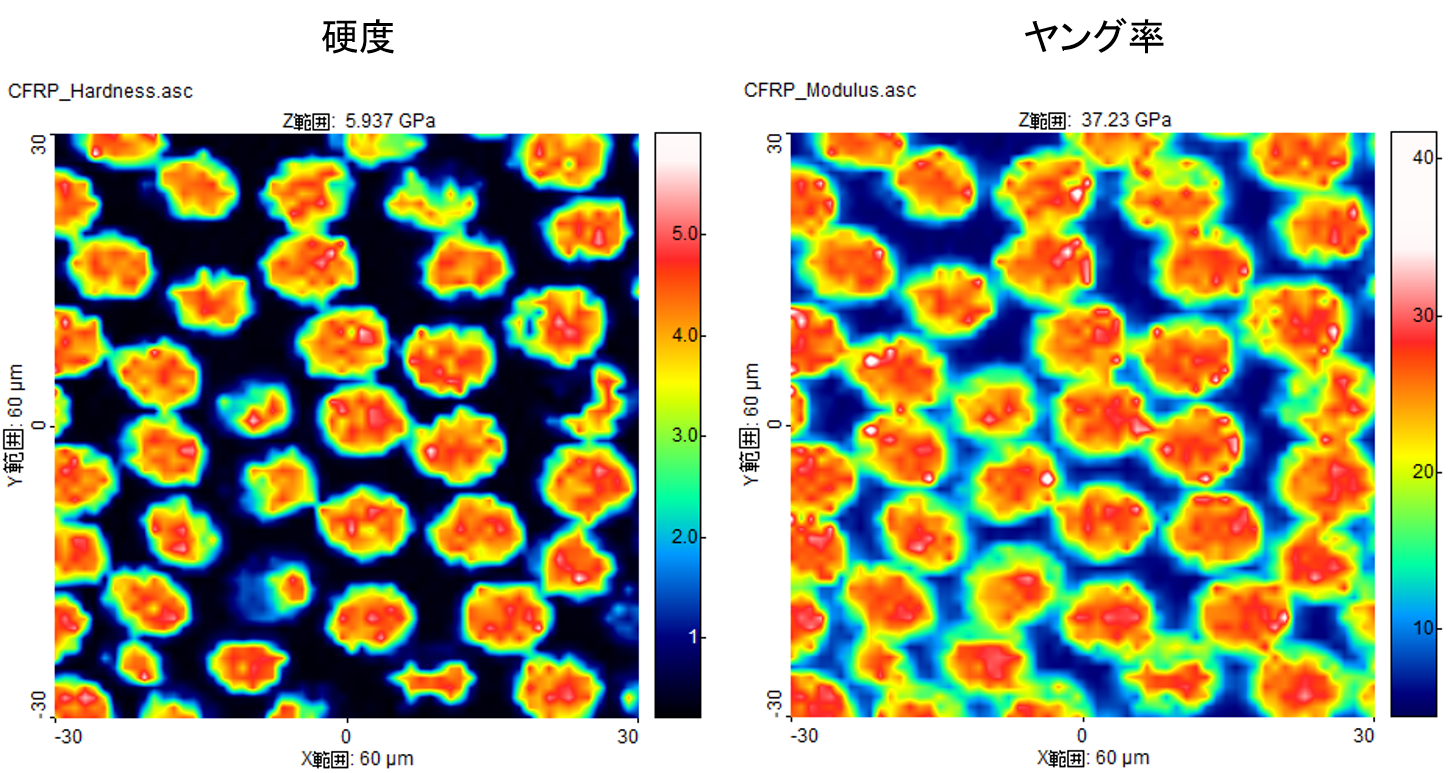

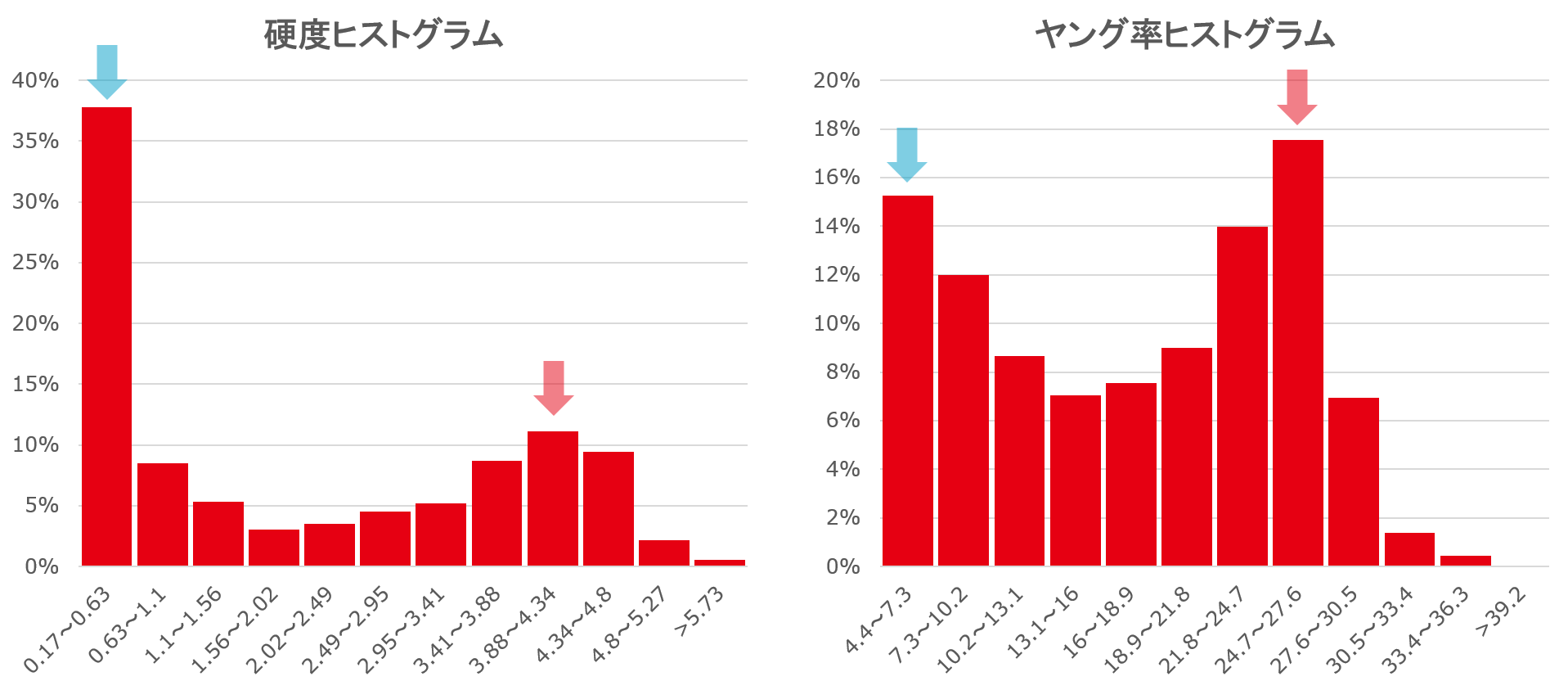

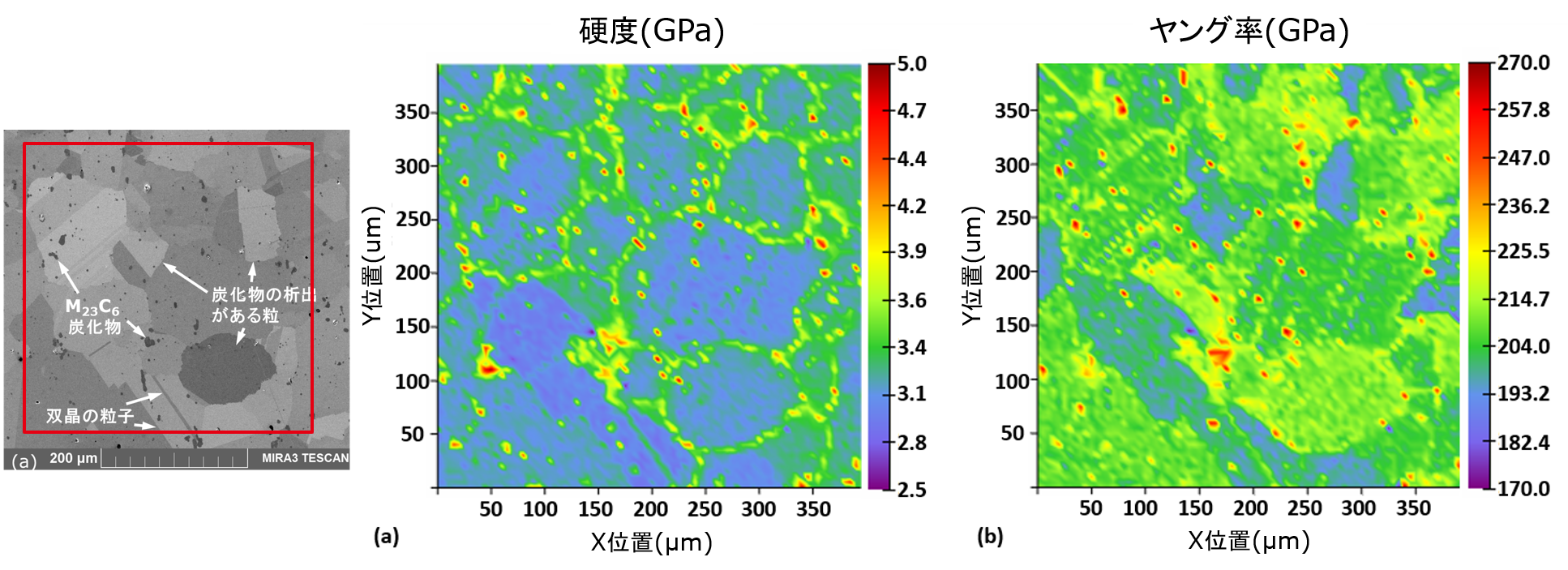

組成の違い

圧子が当たる場所の組成が違う場合、それぞれが持つ機械特性も異なることがほとんどです。組織のサイズを考え、それに見合った押し込み深さを選択するか、あるいは多点で測定し、統計的に考察する必要があります。

-

結晶の違い

サンプルが無機材料や金属等の結晶性材料である場合、押し込みに対する結晶の向きによって硬度やヤング率が異なります。やはりこちらも組織のサイズを考え、それに見合った押し込み深さを選択するか、あるいは多点で測定し、統計的に考察する必要があります。

例) Ni超合金のマッピング例。SEM像に対応した硬度・ヤング率の分布が得られています。

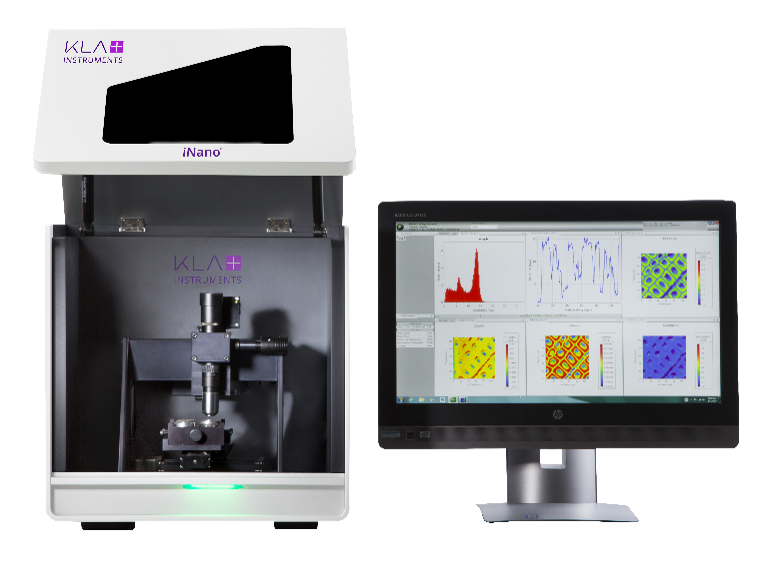

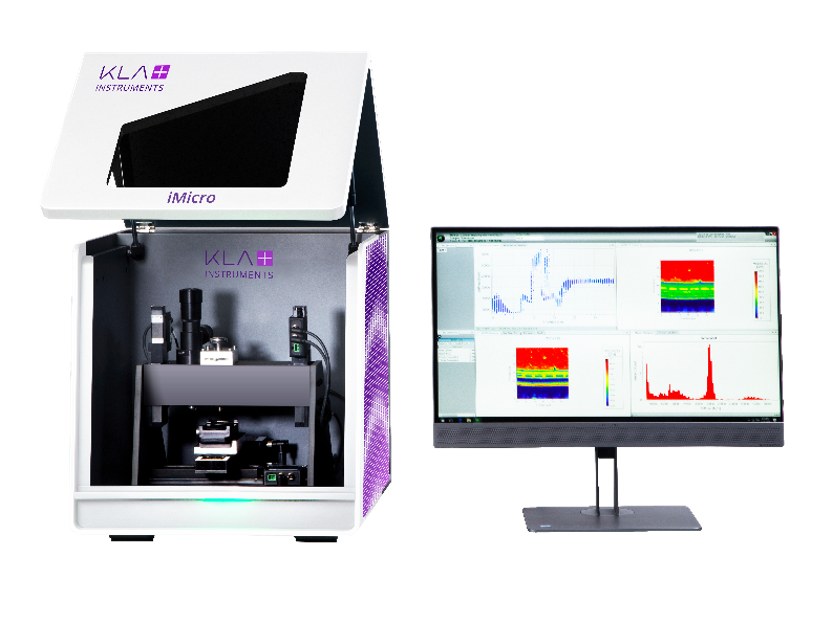

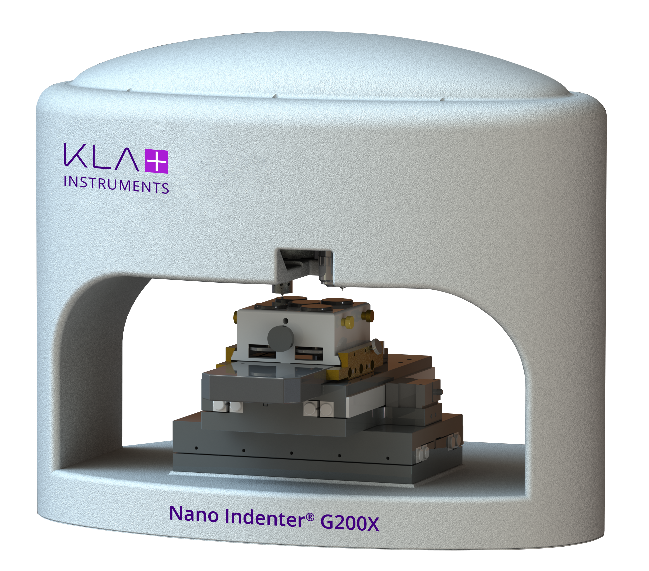

装置由来のばらつき

装置自体によってもばらつきが生じます。これらは測定環境によって改善される場合があります。

- 荷重ノイズ

- 変位ノイズ

- 温度ドリフト

- 表面検出感度