ナノインデンターを用いた溶射膜の劣化評価

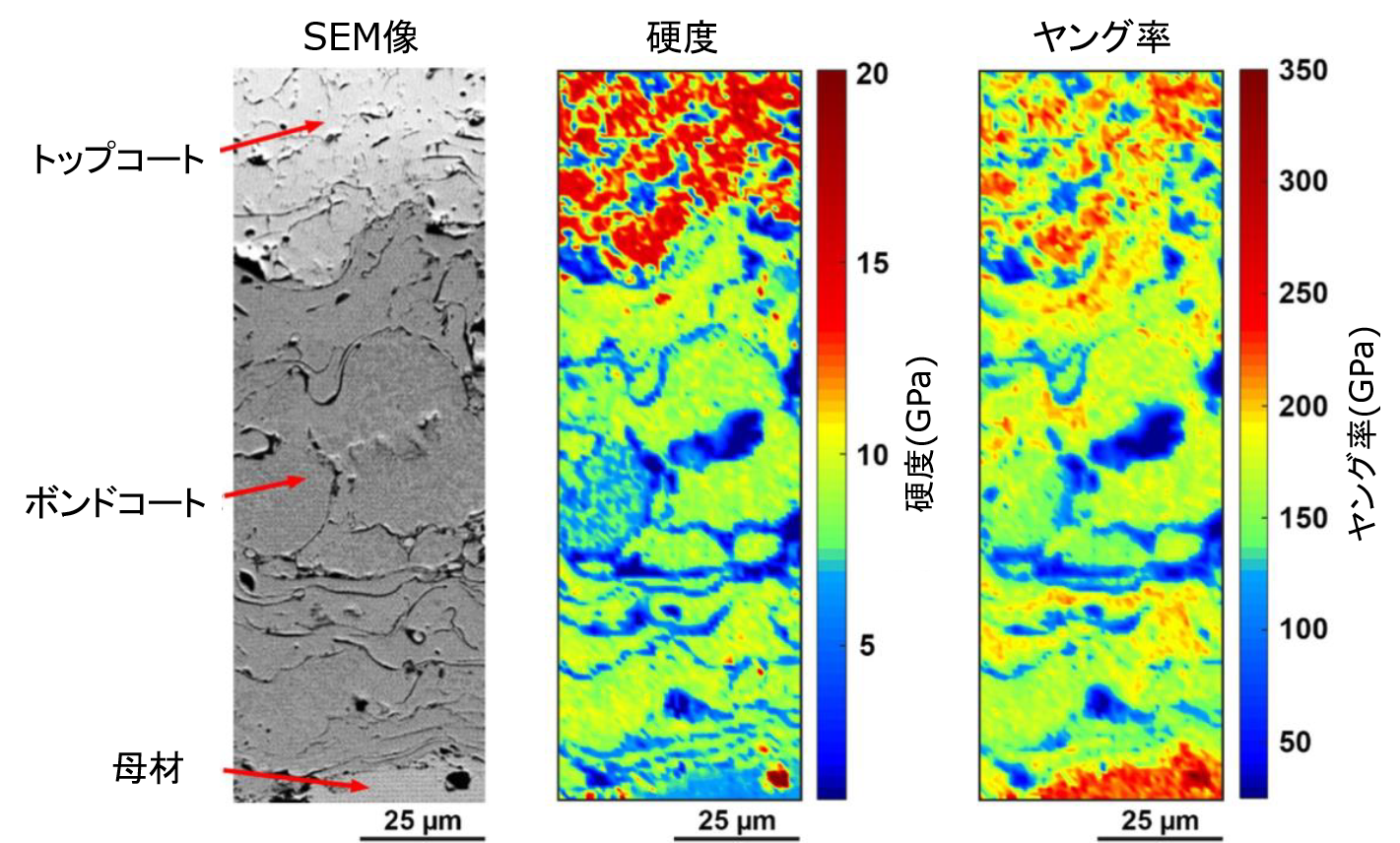

ナノインデンターは局所領域の硬度・ヤング率を測定することが可能です。熱サイクルを加えた溶射膜の断面に対し、多点押し込み試験を行うことにより、統計的に溶射膜(熱バリアコーティング)の機械特性の変化を捉えることが可能です。

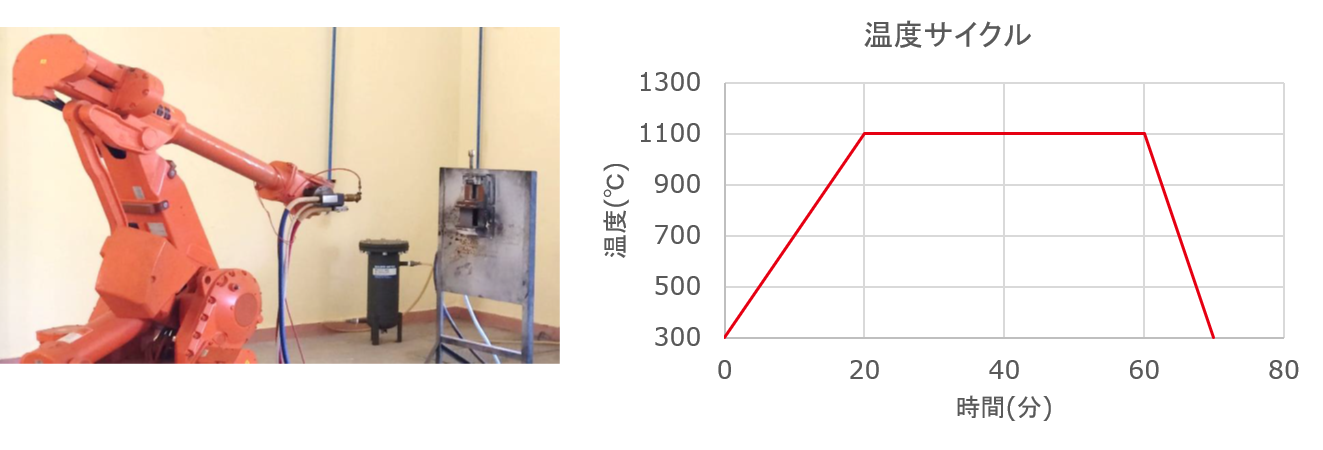

このサンプルに対し、300℃⇔1100℃のサイクルを5,10,50,100行い、変化を比較しました。

熱サイクル前の構造をSEMで観察し、硬度・ヤング率のマップ像を取得しました。各層の構造で違いが得られています。

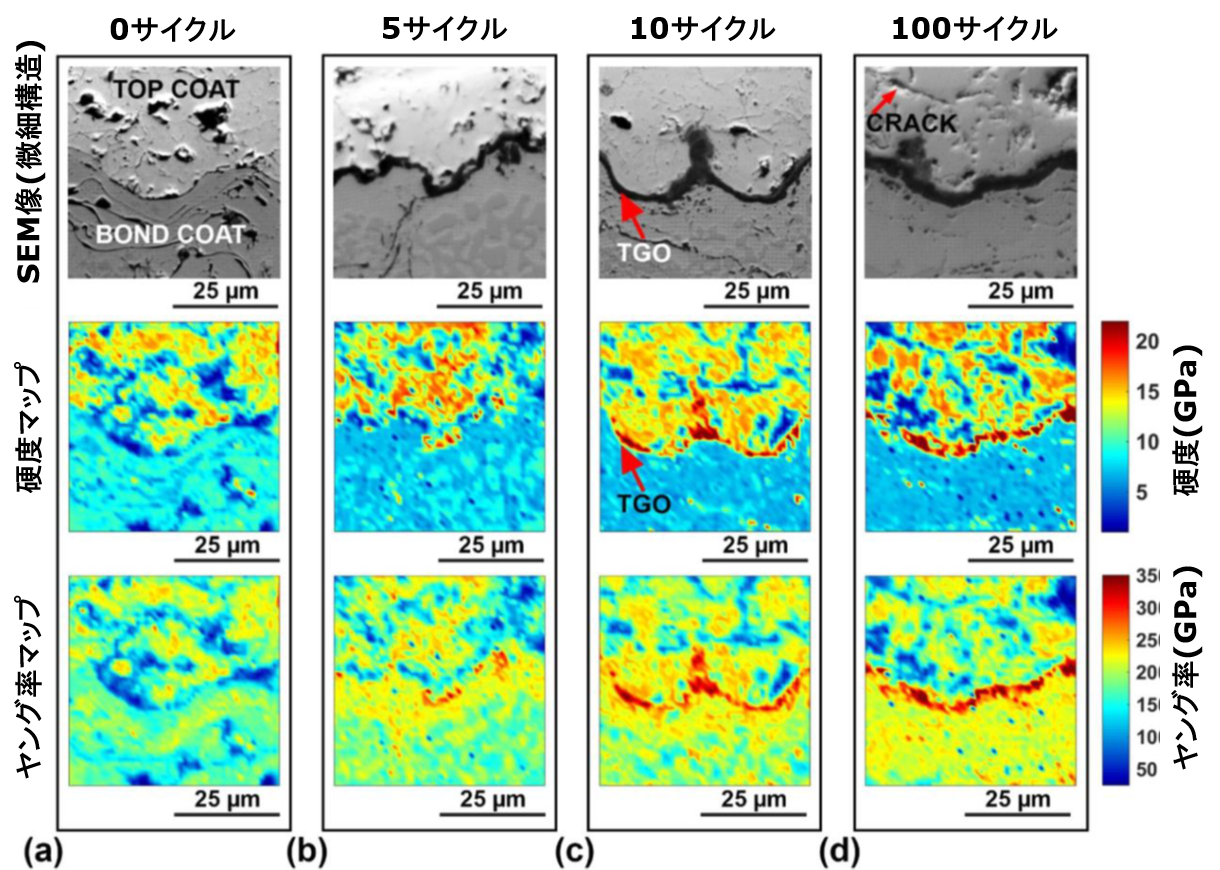

ボンドコート-トップコート界面の変化を追いました。界面は下図のようなうねりを示します。(a)被覆したままの状態、(b)5サイクル、(c)10サイクル、(d)100サイクルで、サイクル後のボンドコート-トップコート界面における断面SEM顕微鏡写真および対応する硬度および弾性率マップをそれぞれ示しています。熱成長酸化物(TGO)層の成長が見られます。

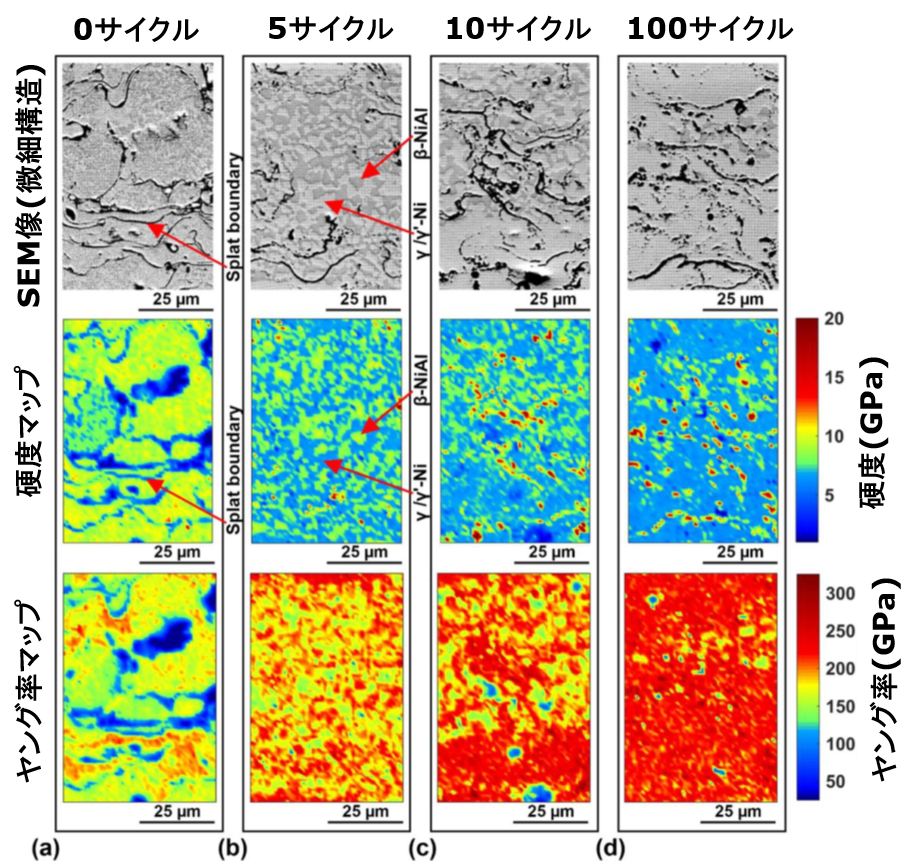

次に、ボンドコートの変化を追いました。サイクルによって機械特性も変化しています。熱サイクルによってアルミニウム(Al)の欠乏が見られました。

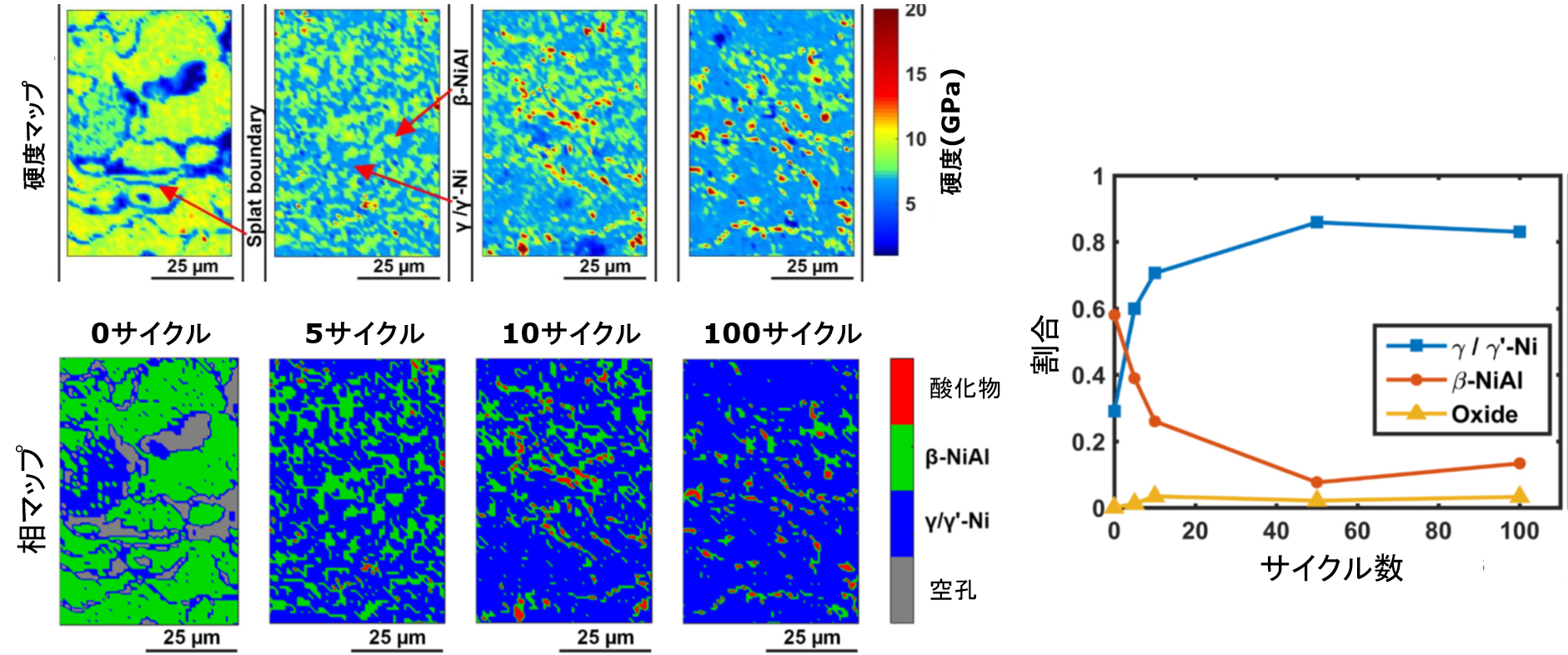

各相の変化をまとめました。それぞれの相がどの程度熱サイクルにより増減するのかが捉えられています。

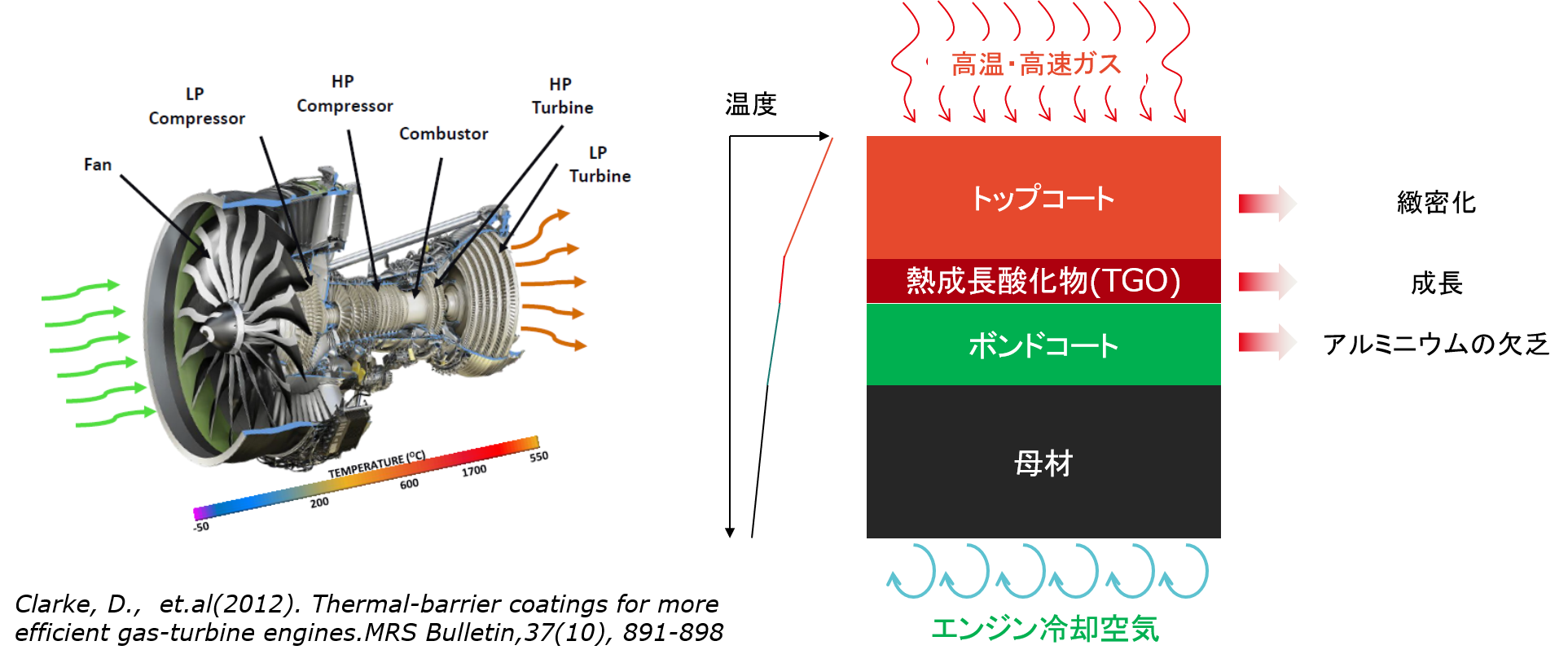

背景

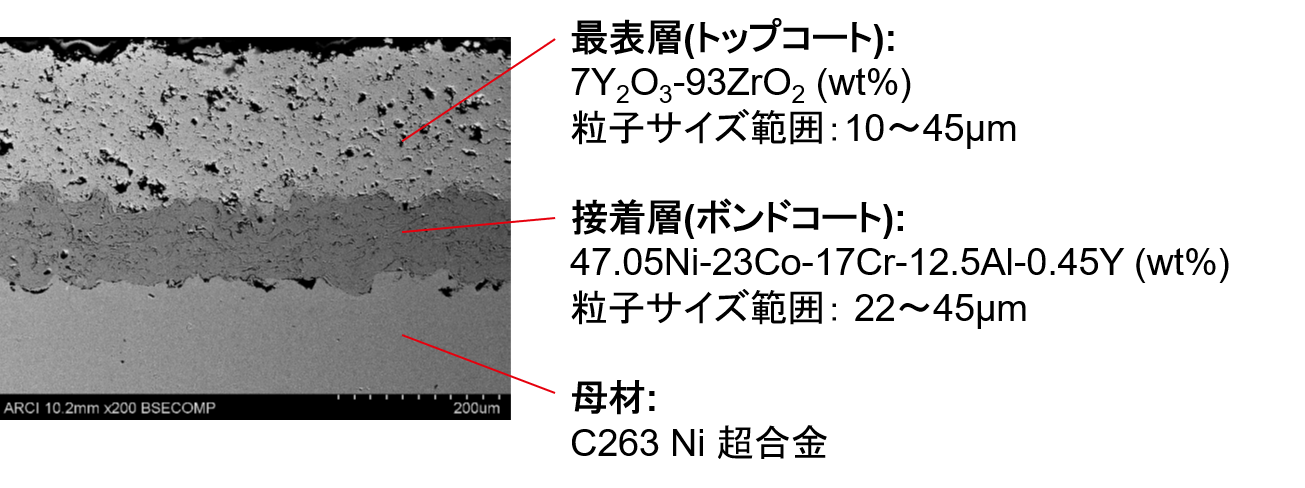

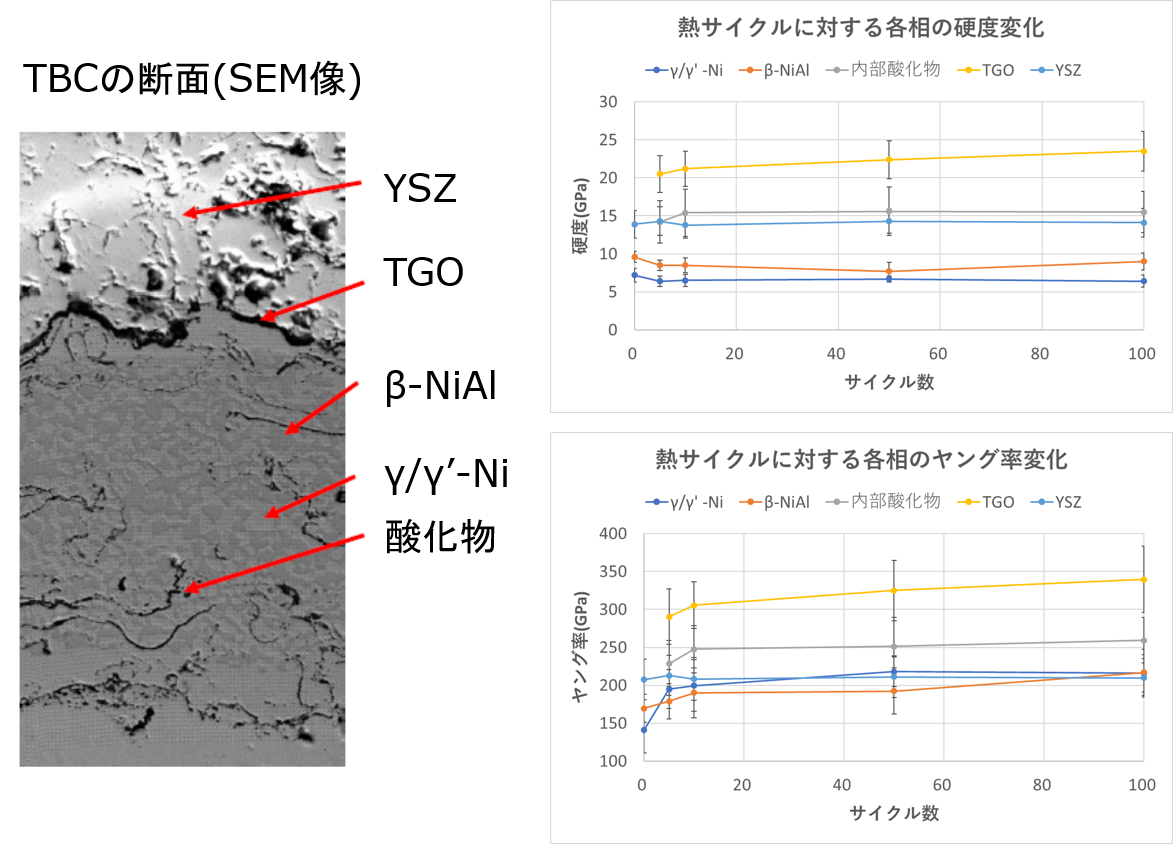

TBC(Thermal Barrier Coating)は、下にある構造部品の断熱および耐酸化性のために施される多層多材料システムです。M=NiまたはCoまたはその両方であるMCrAlY合金である金属間ボンドコート、イットリア安定化ジルコニア(YSZ)のような多孔質セラミックトップコートおよび高温動作の結果としてボンドコートとトップコートの間の界面に形成する熱成長酸化物(TGO)層からなります。これらのコーティングは通常、極端な環境にさらされるので、ボンドコートにおけるアルミニウムの欠乏、ボンドコート-トップコート界面におけるTGOの成長、トップコートの緻密化などの材料劣化が、時間および温度とともに起こります。作動中、これらの劣化メカニズムは同時に発生し、その微細構造および/または組成の変化を引き起こします。

TBCの模式図

TBCの模式図

熱サイクル

熱サイクルによる変化の測定結果

熱サイクル前の構造をSEMで観察し、硬度・ヤング率のマップ像を取得しました。各層の構造で違いが得られています。

熱サイクル前の構造と硬度・ヤング率マップ像

ボンドコート-トップコート界面

ボンドコートの硬度・ヤング率マップ像

硬度分布と相マップ(デコンボリューション)

熱サイクルによる各相の変化