ナノインデンテーションによるインパクト試験

はじめに

材料の強度や硬さは、組成・加工・温度・ひずみ速度に相関があります。従来の引張試験や微小硬さ試験といった機械的特性評価試験は、ひずみ速度が1×10-3から1×10-1 s-1程度の準静的なオーダーで行われます。より高いひずみ速度において、材料はより強く硬くなりますが、延性と靭性を失います。高ひずみ速度で材料の強度特性を評価することは多くの応用において重要ですが、これらの実験系は非常に難しく、高価になります。一般的にインパクト試験は高ひずみ速度における材料の挙動を調べるのに便利な手法ですが、正確で緻密なデータ収集が求められます。

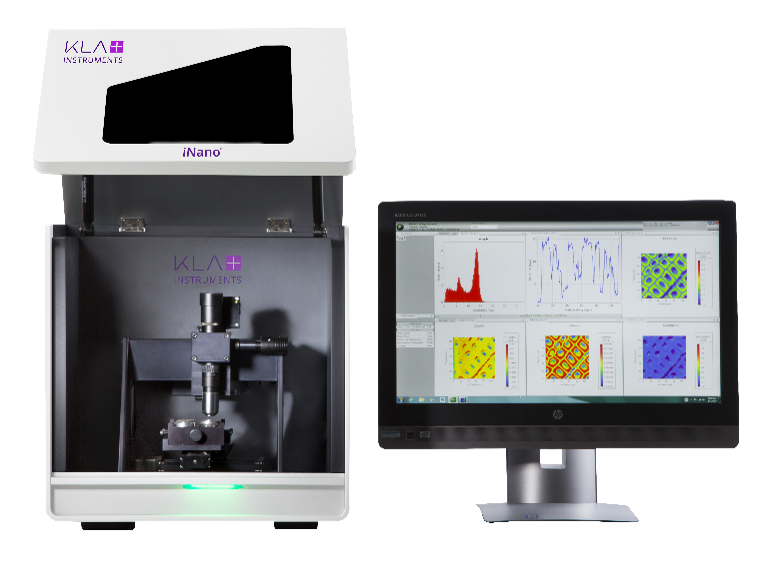

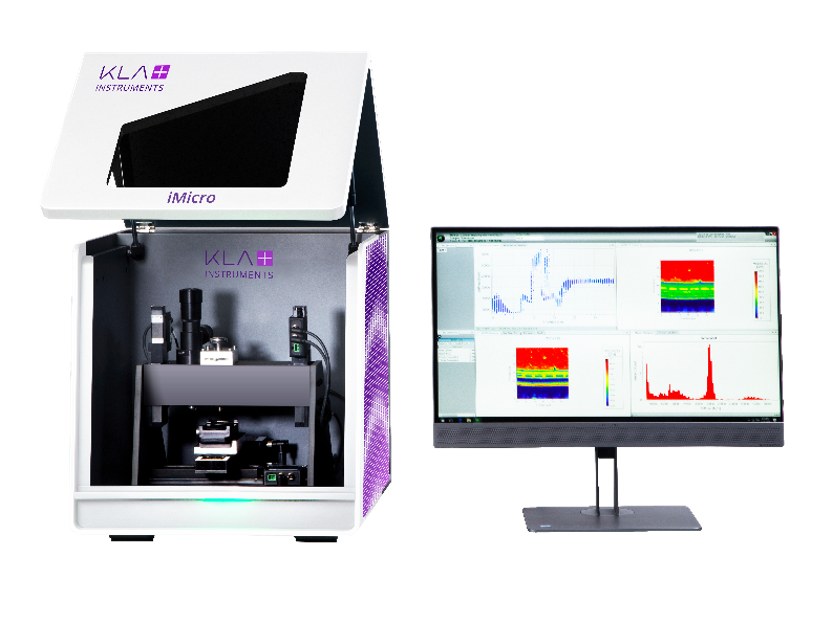

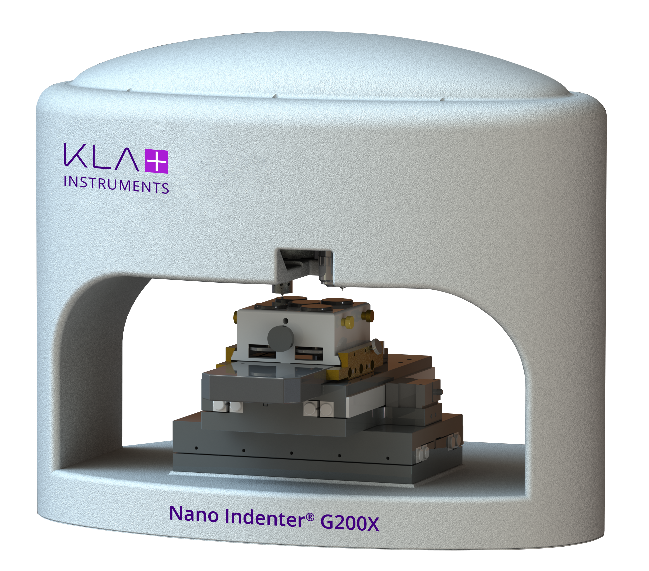

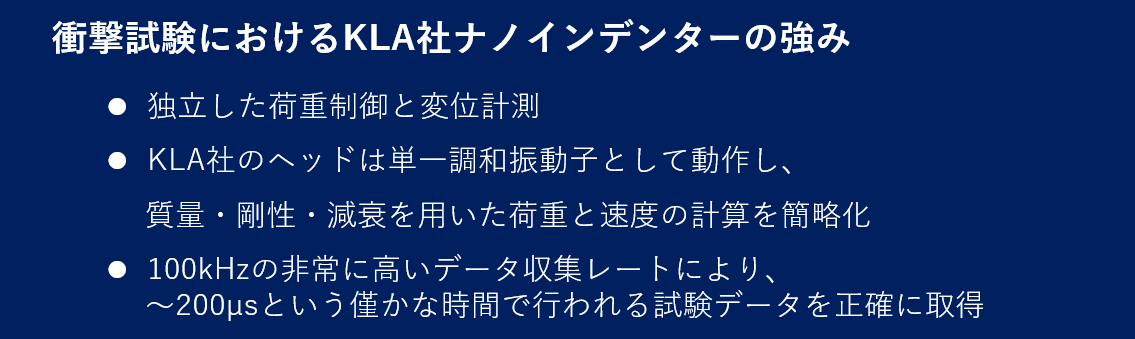

Nano Indenter®G200Xでは、その精度の高さと独自のデータバーストオプション機能を用いることにより、衝撃試験を行うことが可能です。 DataBurstは、100 kHzの高速なデータ収集レートにより、10μsごとにデータを取得できます。これにより1x104 s-1までの押し込みひずみ速度における測定を可能にします。これらの高ひずみ速度で測定した硬さをナノインデンター1台で準静的硬さと直接比較することも可能です。

実験方法

Nano Indenter®G200XにInForce50ヘッドとダイヤモンド製Berkovich圧子を用いて下記材料の試験を行いました。

試験サンプル:A1100アルミニウム合金、SUS316、市販の純BCC鉄、市販の純マグネシウム

本試験ではISO14577準拠押し込み試験によるConstant Load Hold(CLH)試験とインパクト試験によりひずみ速度の関数として硬さを比較しています。 ISO14577はナノインデンテーション試験の国際規格であり、その実験の詳細は多くの文献[1,2]やアプリケーションノート、当社HPなどをご参照ください。

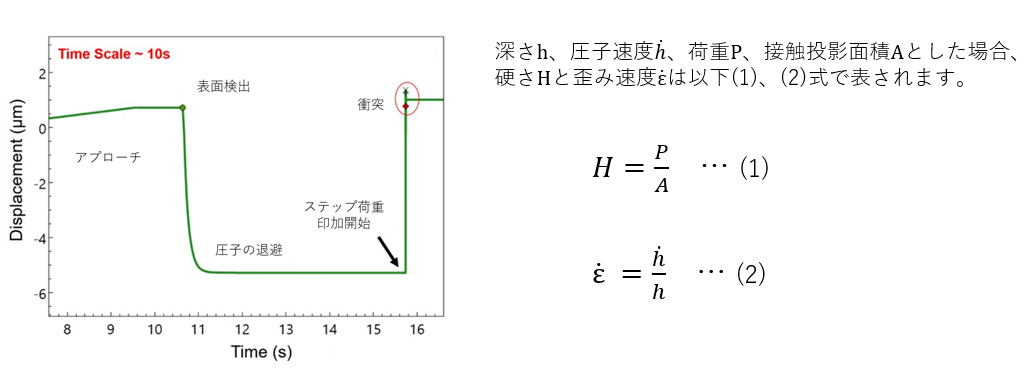

インパクト試験の方法を図1に示します。6umの距離から6mNのステップ荷重によりインパクト試験を行います。インパクト硬さ試験からインデンテーション深さ、インデンター速度、荷重を求めることにより硬さを算出します。なお押込み深さと圧子面積関数を用いて接触面積を計算します。以下の計算式となります。

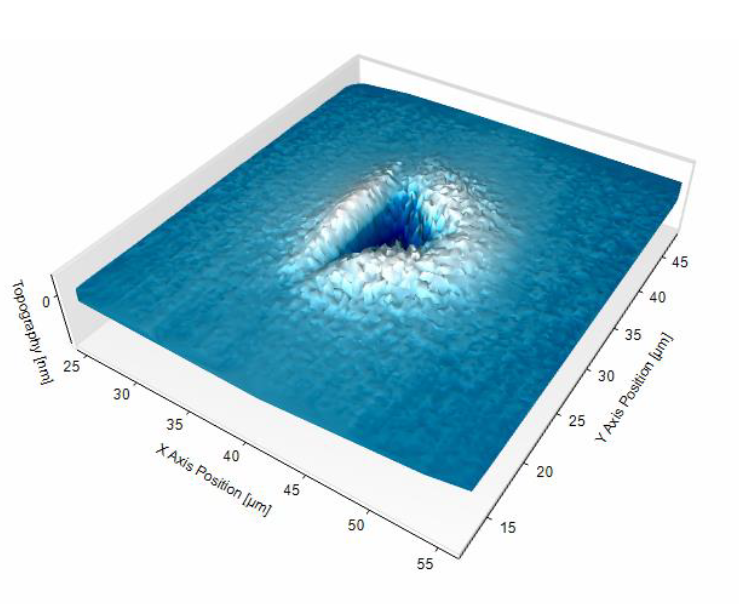

Mgにおける衝撃試験の結果

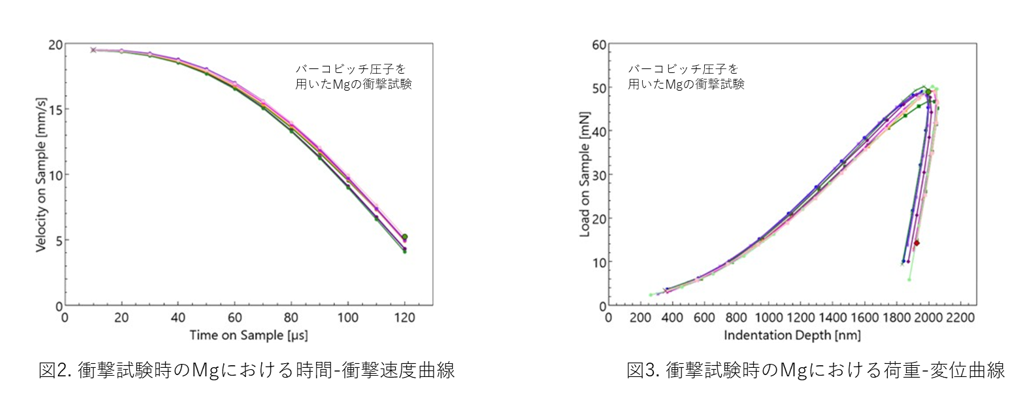

上記試験条件において圧子がサンプルに接触するときの速度は20mm/s近くになり、動的な荷重としては50mN程度の荷重が印加されています。 約130μsで圧子の速度はゼロに近づきますが、全体の試験時間は10秒続くのに対し、インパクト荷重における負荷-除荷試験はわずか~200μsで行われます。マグネシウムに対するインパクト試験の結果を、速度と荷重について、それぞれ時間と圧痕深さの関数にすると図2と図3のようになります。

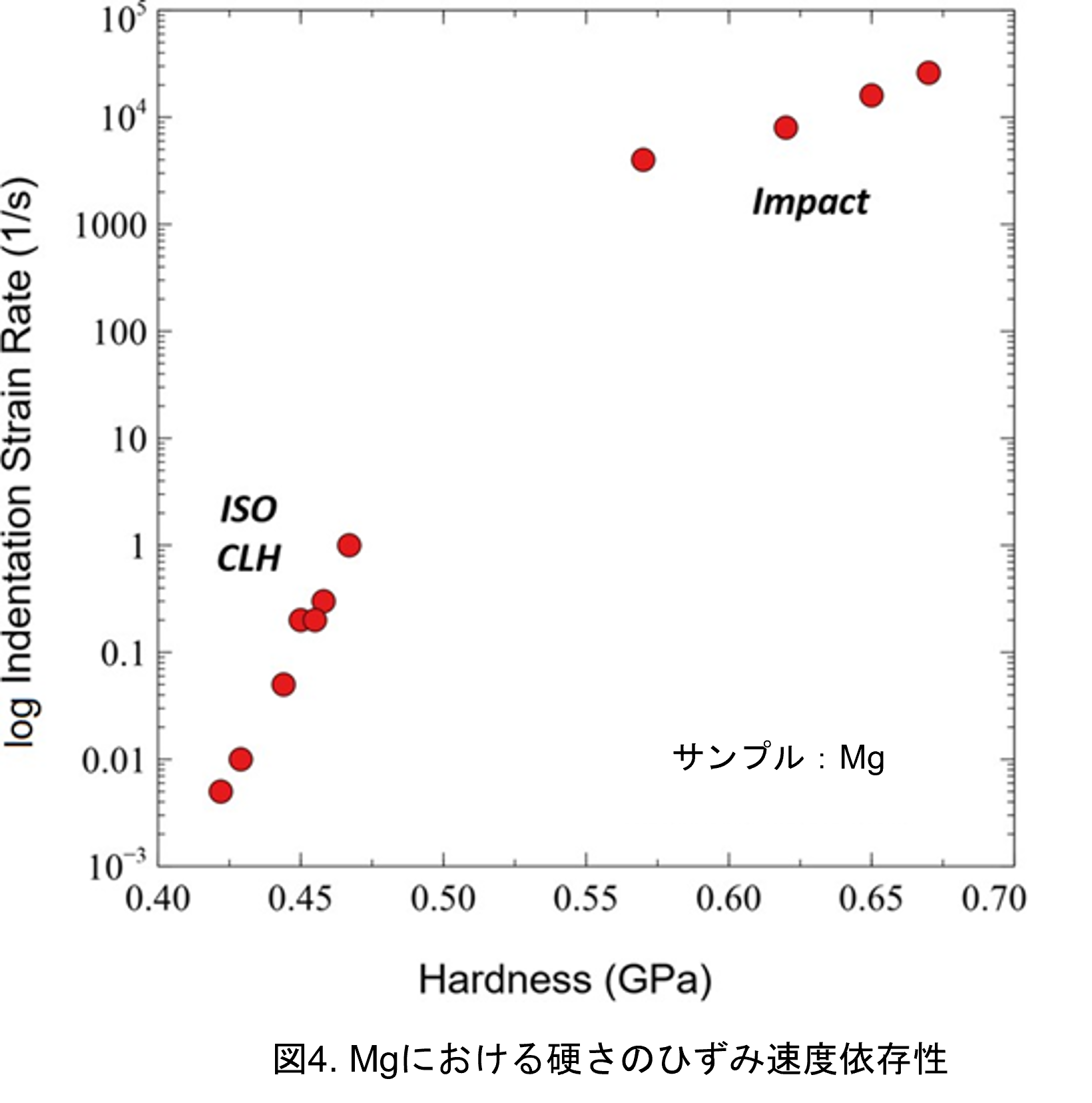

準静的試験と組み合わせたナノインデンテーションインパクト試験は、8桁にわたるひすみ速度における硬さ測定が行えます。準静的試験とインパクト試験の間では、ひずみ速度と硬さの間の傾きに顕著な変化があり、塑性変形に対する異なる機構の可能性を示唆しています。本研究で試験した他の金属の平均衝撃硬さの結果を表1に示します。

表.1 ナノインデンターG200Xで試験した各サンプルのインパクト硬さ

| 材料 | インパクト試験時平均ひずみ速度(S-1) | インパクト硬さの平均値(GPa) | 準静的硬さの平均値(GPa) |

|---|---|---|---|

| Al 1100 | 2.4×103 | 0.59 ± 0.02 | 0.55 ± 0.01 |

| BCC 鉄 | 6.0×103 | 3.3 ± 0.1 | 2.1 ± 0.2 |

| 316ステンレス鋼 | 7.4×103 | 6.7 ± 0.2 | 4.9 ± 0.3 |

まとめ

KLA社のナノインデンターではDataBurst技術を用いることにより、1x104s-1オーダーの高ひずみ速度でのインパクト硬さ測定が行えます。インパクト試験は、(a)準静的な一定荷重保持と(b)一定荷重速度実験を組み合わせることにより、所定の温度において8桁以上の押込ひずみ速度にわたる硬さの測定が可能になります。市販の高純度多結晶マグネシウムについて、押込ひずみ速度の関数として硬さを測定しました。参考文献

- ISO (2015). ISO 14577-1:2015, “Metallic materials – instrumented indentation test for hardness and materials parameters – Part 1: Test method.”

- P. Sudharshan Phani and W. C. Oliver, Acta Materialia 111 (2016) 31- 38.

- Dieter, George E., Mechanical Metallurgy, 1988.