欧州のテストベンチ事例~制御と計測をひとつに~【再掲】

※本記事は2020年2月26日に掲載した記事の再掲載となります。情報はもとの掲載日現在の情報です。

最新情報と異なる場合がございますので、あらかじめご了承ください。

現在の自動車には、1台あたり3万点以上の部品が搭載されています。自動車に要求される性能・品質は年々高レベルとなり、仕向け地の増加、制御プログラムの肥大化によって、開発期間を短縮しつつ各種試験を行う必要があり、製品が要件・設計通りに作られているかを効率的に確認する必要があります。そのため、従来の自動車のアクチュエータやコンポーネントに対する計測の要求は、これまで以上に高まっています。本コラムでは欧州の事例を中心に、効率的なテストベンチの構築というテーマで考えてみたいと思います。

テストベンチでの困りごと

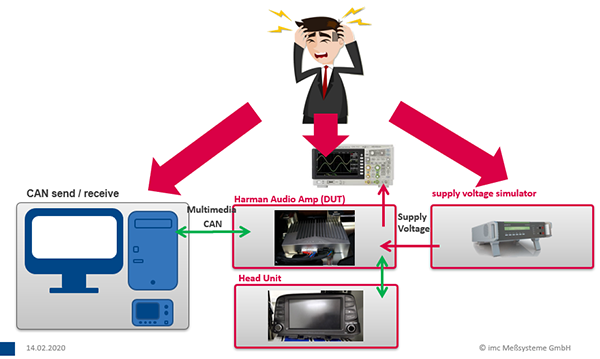

エンジン、ミッションのテストベンチでは、従来から制御盤や自動化のソフトウェア(オートメーションシステム)がありました。一方で、補機モーターや、アクチュエータ、ポンプなどのメカトロコンポーネントに関しては、オートメーションシステムやテストベンチのサプライヤがなく、自動試験システムを構築する場合はテスト対象物、オシロスコープ、パワーサプライ、ファンクションジェネレータなどを組み合わせる必要がありました。

テストを自動化しない場合、人手で試験を行います。典型的なテストパターンは以下の通りです。

- 電源のスイッチを入れ、12Vや24Vに設定する

- ECUと通信して供試体を駆動する

- 振動や応力や温度など、センサからの信号を計測器で収録する

上記は単純な例で3つの手順で試験が完了しますが、実際の要件や設計仕様をフルカバーするためには膨大なテストを実施する必要が発生します。マンパワーだけでは開発が進まないので、時間とコストを節約するため試験環境を構築する必要があります。しかしながら、テストベンチは新規開発品の場合、都度テストベンチに求められる性能やテストパターンも随時変化しますので、外注して構築する場合のメンテナンスコストが膨大になります。かといって、コストを重視しテストベンチを内製する場合、C/C++などゼロから言語でプログラムを作成しようとすると、テストを行う担当者の他に計測システムを専任で作るエンジニアがもう一人必要になってしまいます。

プログラム開発のハードルを低く

プログラムをゼロから作成する場合Microsoft Windowsの環境に依存するため注意が必要です。プログラムの動作を保証するためにはWindows OSの世代が切り替わるたびにプログラムのデバッグと改修が必要となります。また、MicrosoftのC/C++などの言語にて記述する場合プログラムのソースコードが煩雑になり、一目見ただけではコードが何の部分を指しているのかわからないことが多々あります。 そのため、欧州のパーツサプライヤでは以下のような自動化(Automation)のツールを用いて敷居の低い環境において自動化に取り組んでいます。下記はドイツimc Test & Measurement GmbH(以下imc社)の提供するAutomationソフトウェアの画面です。テストの状態遷移図をマウスの簡単な操作で定義することができます。テストの状態遷移がユーザーにとって把握しやすく改変しやすいのが特長です。自動化のプログラムはあくまでもツールの設定ファイルとして保存することができるので、Windows OSの環境に依存しない自動化シーケンスとして運用することができます。

自動化シーケンスの画面例

imc Test & Measurement GmbHについて

上記の自動化のツールを提供しているメーカーをご紹介します。ドイツのベルリンに本社を構える計測器のメーカーimc社は、長年ドイツの自動車部品サプライヤ向けにコンポーネントテストベンチの作成をしてきました。欧州の自動車業界において代表的なBOSCH(ボッシュ)やコンチネンタルなどのパーツサプライヤの要求に応じてテストベンチを構築しています。”Productive Testing”(生産的・効率的な試験)をテーマに計測器の開発からテストベンチ一式までのターンキーソリューションとして提供しています。

imc社ボードメンバー

imc社Webサイト:https://www.imc-tm.de/

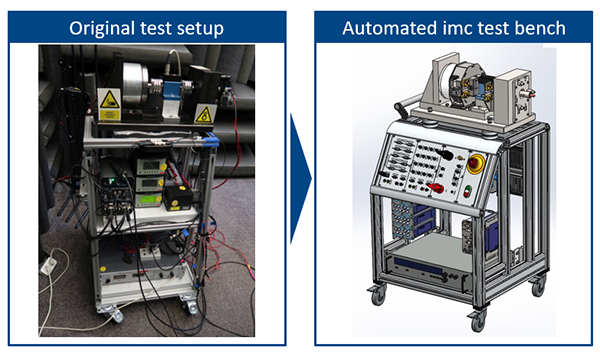

欧州での事例1~音振動計測

imc社が構築したテストベンチソリューションをご紹介します。一つ目はハンガリーのボッシュの事例です。自動車の補機用モーターの音と振動を計測するテストベンチです。モーターとギアの作動音を計測するため、無響室へ移動させることを想定して可搬型のラックに収納されています。もともとお客様が使っていたテストベンチは、センサやシグナルコンディショナが雑多に配置されています。自動化の仕組みはありませんので、テストまでのセットアップが非常に大変で時間がかかっていました。対してimc社が構築したテストベンチでは、ハードウェア、ソフトウェアともにimc社の製品で、全体の制御と計測をまとめて実施できるようになっています。テスト担当者は、無響室へスムーズにテストベンチを移動させた後、テストを短時間で実施し、テストレポートを確認することができます。

従来のシステムセットアップと自動化されたimcのテストベンチ

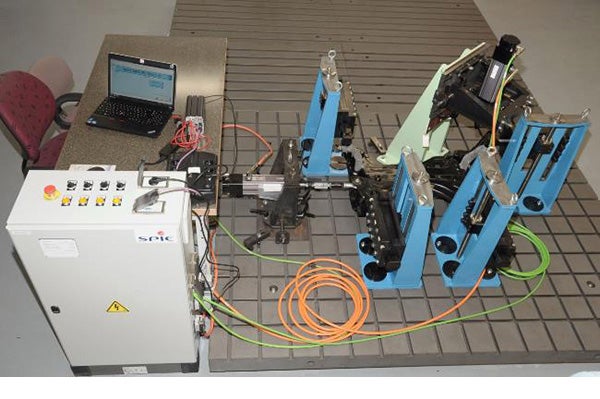

欧州での事例2~サスペンション制御

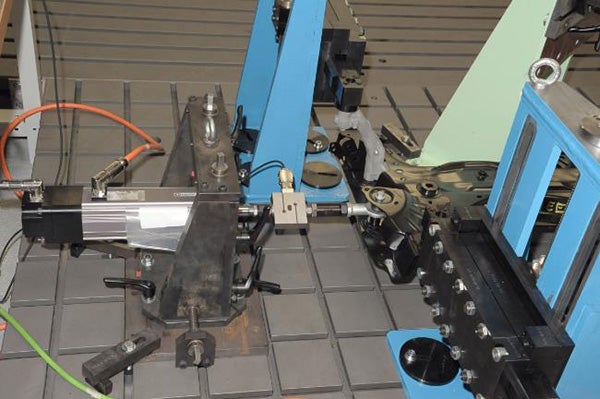

同時に2軸のアクチュエータでサスペンションを加振

加振軸に備え付けられたロードセル(荷重センサ)

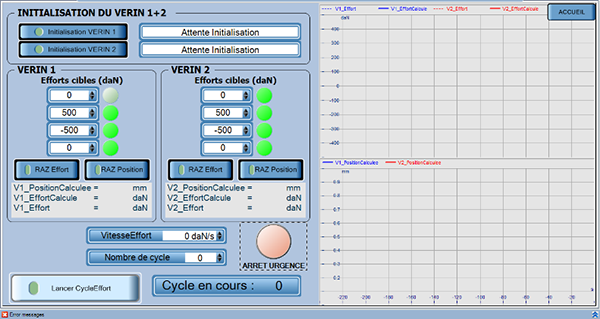

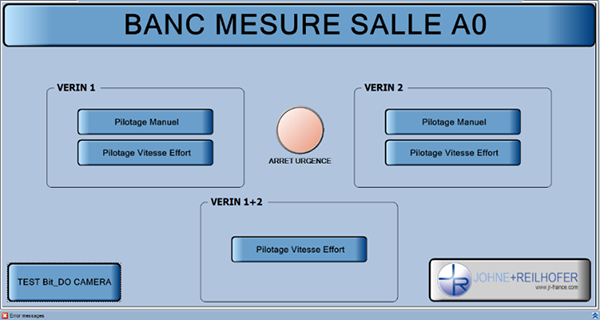

次にPeugeot(プジョー)の事例です。サスペンションに対して二つの方向からリニアアクチュエータを同時に制御し力や変位を計測するテストベンチです。二つの加振アクチュエータは”CAN”というシリアル通信で制御する必要があります。ロードセルの信号を計測し、CAN経由でのサスペンション加振を一つのハードウェアで実装しています。つまり、ロードセルの力の入力信号をもとに内蔵のDSP(Digital Signal Processor)によってリアルタイムにPID制御の計算を行い、アクチュエータの制御を高速且つリアルタイムで実行しています。こちらもテスト担当者が使いやすいようなユーザーインターフェースで試験の自動化とGUIの構築を行っています。

制御と計測のモニタ画面

テスト項目の選択画面

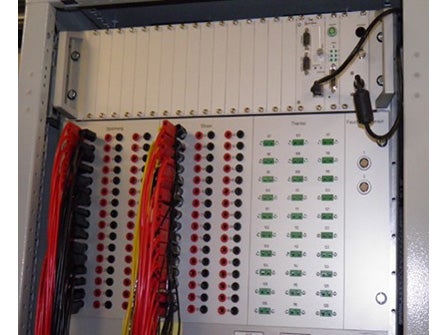

欧州の事例3~ライト機能試験

こちらは自動車のヘッドライト・テールライトの機能試験の事例です。ラックの写真で最上部に見えるのがimc社のハードウェアとなり、テストのパターンに基づいたライトのON/OFF制御と機能合否の判定を行っています。写真下段の見えるのが端子盤ライトON/OFF端子と温度測定用の入力コネクタです。こちらもカスタマイズされたGUIを用い、テストの担当者にとって操作しやすく、モニタしやすいユーザーインターフェースにて運用しています。

DC24Vの電圧で定常的に40A、最大ピーク時70Aの電流をライトに供給し、さまざまなテストパターンでライトが正常に機能しているか試験したりすることができます。なお、電圧・電流の他に、熱電対による温度も同時に計測することができます。ライトの機能的なエラーを検知した場合には、エラーの内容をモニタリングし記録しておくことが可能です。最大で8つのライトを並列的に制御することで、人手では不可能な大規模なパターンのテストが実行できます。このように必要な制御、計測(記録)の機能を一つのシステムで効率的に運用しています。

ラックの中のハードウェアと端子盤・温度測定用入力コネクタ

車のヘッドライトおよびテールライト

まとめ

本コラムでは三つの欧州での事例からコンポーネントテストベンチの効率化をテーマにご紹介させていただきました。コンポーネント試験の効率化には下記のエッセンスが重要ではないでしょうか。

- ハードウェア(ラック収納や端子台など)の整備

- 数百CHでの計測と制御を同期した信号波形として扱う

- Windows OSの環境に依存しないテストの自動化ツール

- 専用のユーザーインターフェースを構築し担当者の負担を軽減

当社では、imc社の日本総代理店として、今回ご紹介したツールを販売・サポートしていますが、システムとして効率的な運用をご提案できるように上記のようなエッセンスを日本国内へ提供できるように努めたいと考えています。

プロフィール

PROFILE

髙田 真裕

株式会社 東陽テクニカ

機械制御計測部

関連トピックス

キーワード

試験計測のお困りごとがございましたらなんでもお気軽にご相談ください。

試験計測のお困りごとがございましたら

なんでもお気軽にご相談ください。